Cowan Dynamics: uso de la automatización y los paneles de control en el proceso de coquización retardada

Publicado hace 3 años

Durante el proceso de craqueo, se utiliza un calentador con tubos horizontales para alcanzar temperaturas que van de 485 a 505 C (905 a 941 F).

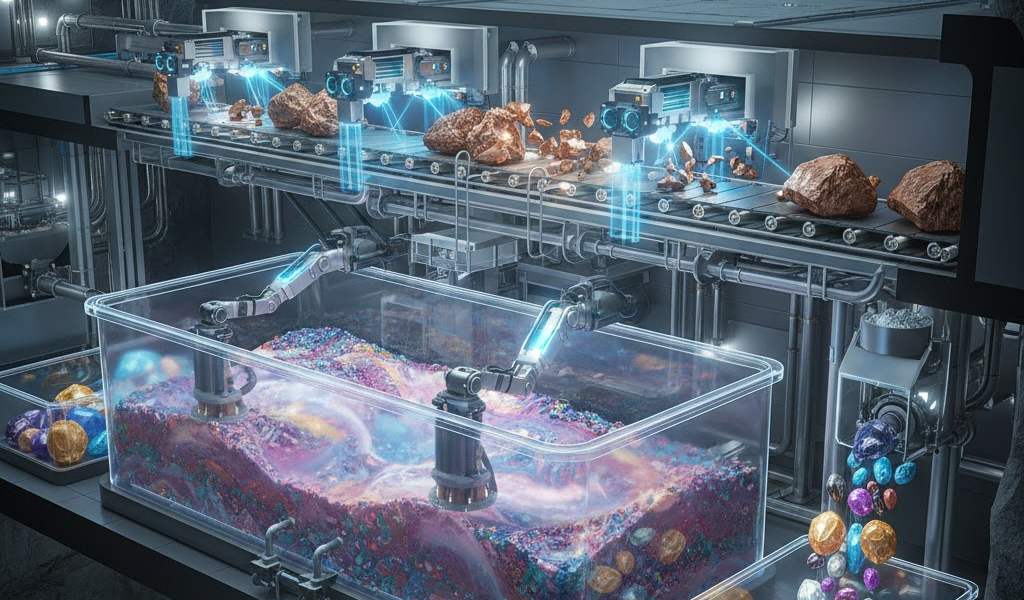

La coquización retardada es una operación de la unidad de refinería, la cual mejora el material de fondo de menor valor (residuo de vacío) –de la columna de destilación atmosférica o de vacío– y lo agrieta, hasta eliminar todo el residuo.

Este proceso convierte las fracciones más ligeras y el carbono sólido en productos de mayor valor, y produce coque de petróleo, un material similar al carbón.

Durante el proceso de craqueo, se utiliza un calentador con tubos horizontales para alcanzar temperaturas que van de 485 a 505 C (905 a 941 F); por tanto, la coquización en los tubos del horno se "retrasa" hasta que el material de alimentación llega a los grandes tambores de coquización, situados a continuación del calentador. Se puede producir coque de petróleo en tres estructuras físicas: granada, esponja o aguja.

En pocas palabras, una unidad de coquización retardada (DCU) procesa los hidrocarburos residuales que quedan al eliminar el agua y las sales solubles en el desalador de crudo, utilizado en la producción de gasolina, gasóleo y combustible para aviones.

A diferencia de las operaciones continuas de la refinería, la coquización retardada es un proceso por lotes, que produce su producto final en un tambor, mientras el otro está desconectado.

La producción de coque y la descoquización del tambor se controlan mediante válvulas y actuadores de coquización, que son de importancia crítica para el funcionamiento de la refinería.

El proceso de la unidad de coquización retardada

En una refinería de petróleo, la unidad de coquización retardada es el único proceso continuo por lotes importante. Un flujo continuo de material fluye a través del horno tubular y los materiales se introducen en ambos tambores, al mismo tiempo.

Mientras uno de los tambores se llena de coque, el otro se despoja de vapor, se enfría, se descoquela, se comprueba la presión y se calienta; el vapor que sale de los tambores de coque se dirige a un fraccionador, llamado torre combinada.

Las torres de fraccionamiento tienen depósitos en sus fondos, donde los vapores condensados del producto (reciclaje) se combinan con la alimentación fresca, para formar la alimentación del calentador de coque.

Automatización de las unidades de coquización retardada

Las válvulas y los actuadores del proceso de la unidad de coquización retardada, no pueden funcionar correctamente sin una sofisticada automatización y paneles de control para controlar y supervisar su funcionamiento.

Las severas condiciones de funcionamiento de una refinería de unidades de coque retardado (DCU) tienen un gran impacto, tanto en las válvulas de coque como en los actuadores que las accionan. Un elemento clave para tener un buen funcionamiento es que las válvulas y los actuadores deben ser operados secuencialmente, con el fin de desviar el proceso en el momento preciso.

La automatización de las válvulas de coque y los actuadores es fundamental para que el proceso funcione de forma fiable. Cada uno de ellos cuenta con enclavamientos de seguridad, que restringen su apertura y cierre mediante interruptores de límite para mantener el control del proceso.

Las válvulas de coque y los actuadores no pueden funcionar correctamente sin una sofisticada automatización, y paneles de control, para controlar y supervisar su funcionamiento.

Cowan Dynamics suministró su primer sistema de control de válvulas de coque con interruptor totalmente automatizado hace más de 20 años, ara una unidad de coque retardado.

Poco después, la compañía fabricó un panel de control que incluía enclavamientos para las válvulas de la línea de transferencia de entrada, con el fin de evitar que la bomba no funcionara; es así que sus paneles de control de la unidad de coquización retardada están diseñados con un amplio sistema de enclavamiento, que permite un funcionamiento automatizado de las válvulas, con un riesgo mínimo.

TAMBIÉN TE PUEDE INTERESAR

Innovación y productividad subterránea en Perú con el Dumper FT20 d . . .

20/Feb/2026 4:13pm

Conoce el dúmper FT20 de Fambition, distribuido por Macmining en Perú: 20 toneladas de capacidad, tecnología CAN-bus, . . .

Montaje nocturno del sistema BRS: eficiencia y seguridad sin interrump . . .

19/Feb/2026 4:44pm

La planificación estratégica y el uso de sistemas modulares de Layher Perú permitieron ejecutar trabajos en zonas de . . .

Sistema autotrepante ATR: Encofrado ideal para construcciones en altur . . .

18/Feb/2026 4:23pm

El sistema autotrepante ATR optimizan la construcción de estructuras verticales altas sin la necesidad de uso de grúa; . . .

Caterpillar redefinirá los límites de la innovación en maquinaria e . . .

17/Feb/2026 4:33pm

Desde nuevas máquinas y tecnologías hasta servicios y opciones de alquiler, los visitantes podrán comprobar de primer . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera