Conoce las últimas innovaciones en la extracción de minerales

Publicado hace 1 año

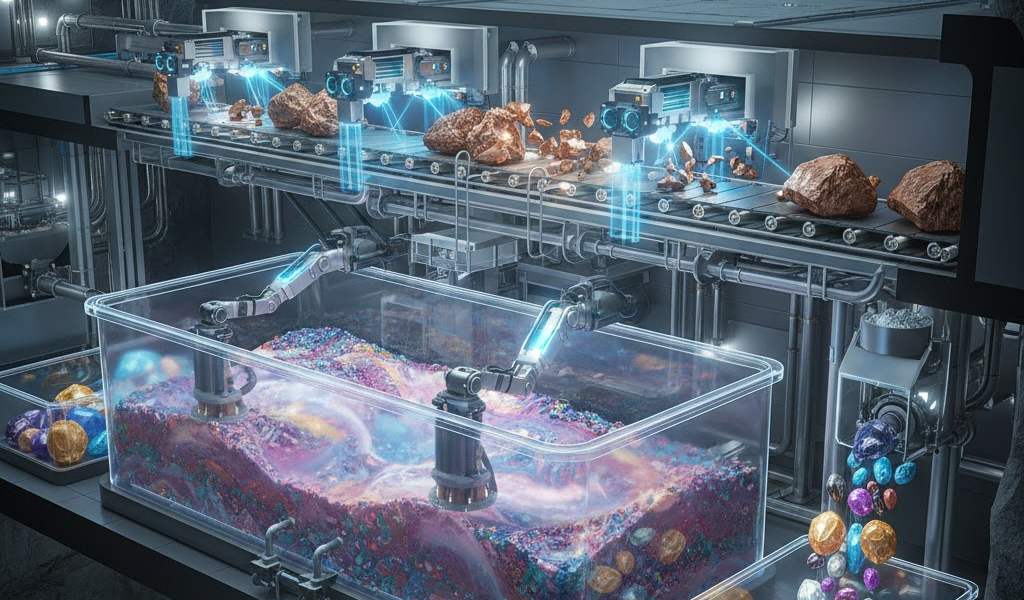

El avance de las tecnologías y las nuevas tendencias económicas influyen y transforman las industrias, es por ello que están en constante cambio y una de ellas es la industria minera.

La minería automatizada es un enfoque revolucionario que utiliza tecnologías avanzadas para mejorar la eficiencia, la seguridad y la productividad de las operaciones mineras. Esta práctica combina la robótica, la inteligencia artificial (IA) y los sistemas de control autónomos para realizar tareas mineras sin la necesidad de intervención humana directa. Si bien la minería automatizada presenta numerosos beneficios, también plantea desafíos y consideraciones importantes. La implementación exitosa requiere una planificación y una preparación exhaustivas, incluyendo la infraestructura adecuada, la capacitación del personal y la integración efectiva de los sistemas autónomos en los procesos existentes.

La digitalización del proceso minero y la integración de todos los sistemas que lo conforman, es decir, la creación de copias virtuales en tiempo real de cada una de las actividades mineras, a través de la información proporcionada por sensores o dispositivos electrónicos ubicados en equipos, máquinas, vehículos, personas, etcétera. Entre los sistemas que se pretende digitalizar e integrar se encuentran los sistemas de localización y rastreo, los sistemas de evacuación, los sistemas anticolisión, las geocercas, el monitoreo de energía, el monitoreo de gases, la telemetría de equipos, el video en movimiento. La idea es gestionar la información de todos los sistemas del proceso minero en una sola base de datos centralizada, para luego teleoperarlos y controlarlos, así como para planificar acciones futuras en la mina.

Niveles de automatización

En las diferentes actividades mineras en el mundo se han identificado cinco niveles de automatización. En el primer nivel, denominado control manual local, el operador visualiza constantemente el proceso y lo controla parcialmente a través de un cable que se conecta directamente con la interface de alguna máquina. El segundo nivel, llamado control manual remoto, es parecido al primero, solo que el operador controla las máquinas a través de una consola portátil. En el tercer nivel, denominado teleoperación, el operador continúa visualizando el proceso, pero ahora lo controla a través de sensores que le informan de la situación actual del proceso. En el cuarto nivel, nombrado telesupervisión, el operador supervisa a distancia la ejecución de todo el proceso en los monitores, utilizando tecnología de asistencia automatizada. Finalmente, en el quinto nivel, llamado automatización total, el funcionamiento de la mayoría de los componentes del proceso es autónomo.

Sensores

En un proceso de automatización, los sensores son elementos que miden el nivel de desempeño y también de desgaste de un equipo o maquinaría. Estos elementos alertan cuando es necesaria la sustitución de piezas. Los sensores pueden colocarse en las rocas, en la maquinaría y el equipo, en los sistemas de procesamiento de mineral, en los sistemas de exploración remotos, en los cursos de agua, en las atmósferas subterráneas, entre otros espacios.

También es factible que los propios trabajadores porten sensores para conocer con exactitud en cuál lugar de la mina se encuentran y la actividad que están realizando; esto garantiza una rápida acción de rescate en caso de accidente, pero también es un medio útil para controlar la intensidad del trabajo.2

Uso de software

Constituye un elemento de suma importancia en el procesamiento de datos generados en las distintas etapas del proceso minero. Distintos softwares ofrecen herramientas de vanguardia que permiten simular la realidad con interfaces amigables. Existen softwares para la prospección y la exploración, el cálculo de reservas de minerales, la estimación de la factibilidad económica, la planeación, el diseño de una mina, la simulación de procesos metalúrgicos, la operación, entre otras actividades. En la etapa de flotación selectiva, por ejemplo, se ha sustituido ventajosamente el trabajo del experto metalurgista por softwares que optimizan significativamente la dosificación de cianuro, cuyo uso puede reducir hasta el 40 por ciento del costo total del metal beneficiado.

La tendencia de los nuevos softwares no es solamente procesar una gran cantidad de datos, lo que para los seres humanos podría significar “tiempo muerto”, sino también incorporar algoritmos inteligentes que produzcan aprendizaje. Una de las tendencias es la generación de machine-learning softwares que corrijan las acciones de los usuarios en función de lo que el sistema aprende, propendiendo a sustituir la calificación humana por la virtual, con el consecuente desempleo potencial.

Perforación autónoma

La plataforma operativa Rig Control System (RCS) proporciona la capacidad de automatización a la perforadora autónoma PV-351. Entre sus opciones cuenta con el sistema de taladro y niveladora automática. Incluso el vehículo se puede operar casi sin interacción humana.

La precisión desempeña un papel fundamental en asegurar una distribución adecuada de los explosivos dentro del taladro, lo cual es esencial para lograr la fragmentación deseada. Esta precisión tiene un impacto significativo en todas las etapas del proceso minero, desde la rapidez con la que se puede extraer la roca fragmentada con una pala, hasta su transporte seguro en camiones y la eficiencia con la que puede ser convertida en partículas más pequeñas en el proceso de conminución.

Camiones autónomos

Los sistemas incorporados en los camiones autónomos se construyen y desarrollan con un mapa de su entorno y dispone de sensores incorporados, como GPS, radares y rayos láser, cámaras de alta definición integradas a un software de interpretación de imágenes e incluso un sonar.

El software incluye funciones como algoritmos para evitar obstáculos, modelización predictiva, interpretación de objetos (barreras, una bicicleta o un auto) y supervisión de la carretera en tiempo real, todo lo cual ayuda al software a seguir las normas de tránsito y predecir posibles accidentes.

El GPS es la faceta más importante, ya que le permite trazar rutas, seguir caminos y estimar los tiempos de llegada. El GPS es lo que guía a los camiones autónomos a lo largo de su camino y le permite ir de un punto a otro. Por ello, la seguridad juega un rol muy relevante y se debe evitar a toda costa la inhibición de las señales por parte de terceros no autorizados.

La plataforma MineStar de Caterpillar hace posible la operación autónoma de los camiones. Técnicos especialistas le asignan a cada camión una determinada carga y su destino, y el sistema logra que los camiones tomen sus propias decisiones como controlar su velocidad de acuerdo con las condiciones del entorno o detenerse. En tiempo real, estas decisiones se comparten con las otras unidades de la flota -ya sean autónomas o tripuladas-para garantizar un recorrido seguro.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

Modelamiento geomecánico aplicado al diseño de taludes en minería m . . .

20/Feb/2026 4:28pm

El modelamiento geomecánico optimiza el diseño de taludes en minería a cielo abierto, mejorando la estabilidad, reduc . . .

Incremento de vida útil de componentes de acarreo en minería . . .

20/Feb/2026 4:24pm

Conoce cómo optimizar la vida útil de los componentes de acarreo, reducir costos operativos y mejorar la eficiencia de . . .

Gestión del capital humano en operaciones mineras remotas: estrategia . . .

20/Feb/2026 4:21pm

Analizamos la gestión del capital humano en operaciones mineras remotas, abordando desafíos organizacionales, retenci� . . .

Volcan destaca avances en obras de proyecto Romina e inversión total . . .

20/Feb/2026 4:15pm

De acuerdo con su cronograma y presupuesto, la inversión prevista para este 2026 se ubica entre USD 60 y USD 80 millone . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera