Mantenimiento basado en condición vs mantenimiento predictivo en minería: diferencias y aplicaciones

Publicado hace 1 hora

Conoce las diferencias entre mantenimiento basado en condición y mantenimiento predictivo en minería, sus tecnologías, ventajas y criterios técnicos para elegir la mejor estrategia operativa.

El mantenimiento de activos mineros ha evolucionado desde esquemas correctivos y preventivos hacia estrategias avanzadas centradas en datos y monitoreo continuo. En este contexto, el mantenimiento basado en condición y el mantenimiento predictivo se posicionan como enfoques clave para maximizar la disponibilidad de equipos, reducir costos de parada no programada y optimizar la gestión del ciclo de vida de componentes críticos. Aunque ambos modelos comparten fundamentos técnicos similares, presentan diferencias metodológicas, tecnológicas y de alcance que es importante comprender para su correcta aplicación en operaciones mineras de gran escala.

El mantenimiento basado en condición (Condition-Based Maintenance, CBM) se sustenta en la supervisión directa del estado real de los equipos mediante variables físicas medibles. Este enfoque activa intervenciones cuando los indicadores de condición superan umbrales técnicos definidos. Para ello se emplean tecnologías como análisis de vibraciones, termografía infrarroja, análisis de aceite, ultrasonido, monitoreo de temperatura, presión, caudal y consumo eléctrico. En minería, su aplicación es común en sistemas de chancado, molienda, fajas transportadoras, flotas de acarreo y equipos rotativos, donde los modos de falla presentan firmas detectables mediante sensores industriales.

Desde el punto de vista operativo, el CBM permite pasar de mantenimientos calendarizados a mantenimientos por estado, reduciendo intervenciones innecesarias y evitando el reemplazo prematuro de componentes. Su implementación requiere una arquitectura de instrumentación confiable, protocolos de medición estandarizados y personal técnico capacitado para interpretar tendencias y alarmas. Es especialmente eficaz cuando los mecanismos de degradación son progresivos y medibles con técnicas de diagnóstico conocidas.

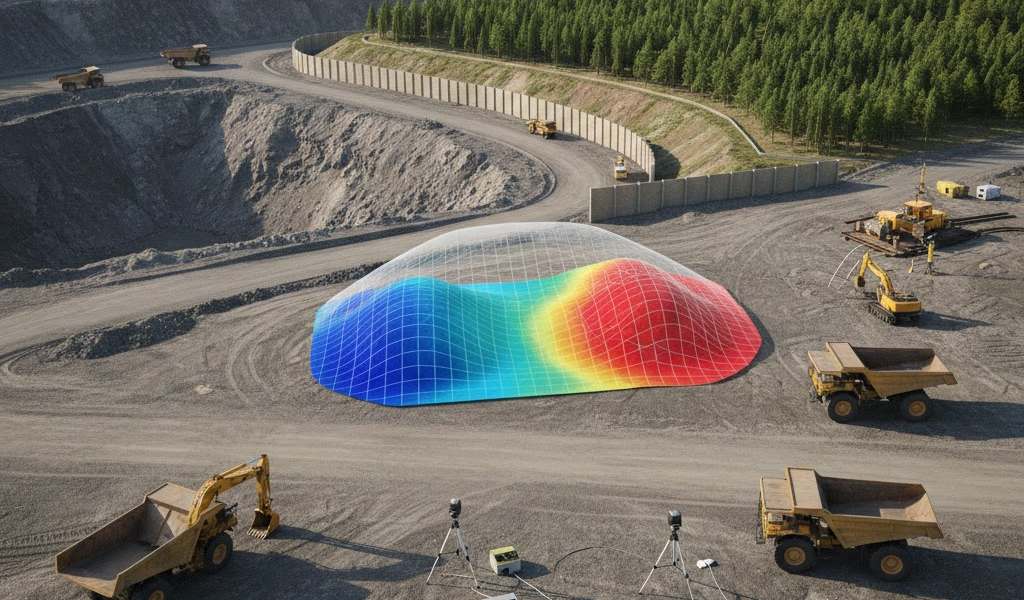

Por su parte, el mantenimiento predictivo (Predictive Maintenance, PdM) amplía el concepto de mantenimiento basado en condición incorporando modelos analíticos avanzados, inteligencia artificial y aprendizaje automático para estimar la probabilidad y el momento futuro de falla. No solo detecta el estado actual, sino que proyecta el comportamiento del activo en función de históricos operativos, patrones de carga, contexto ambiental y correlaciones multivariable. Utiliza plataformas de analítica de datos, modelos predictivos, gemelos digitales y sistemas de monitoreo en línea integrados con historiadores de datos y sistemas de gestión de activos.

En entornos mineros altamente digitalizados, el mantenimiento predictivo se apoya en sensores IoT industriales, sistemas SCADA, plataformas de analítica en la nube y algoritmos de detección de anomalías. Esto permite generar pronósticos de vida útil remanente (RUL), priorización de intervenciones y planificación dinámica de repuestos y recursos. Su valor es particularmente alto en activos de alto costo y criticidad, como molinos SAG, palas hidráulicas, perforadoras de producción y camiones de gran tonelaje, donde una detención no planificada implica pérdidas significativas de producción.

La principal diferencia técnica entre ambos enfoques radica en la profundidad analítica. El mantenimiento basado en condición responde a umbrales y tendencias observadas, mientras que el mantenimiento predictivo construye modelos probabilísticos y de comportamiento para anticipar eventos futuros. En términos de complejidad, el CBM es más directo de implementar y validar, mientras que el PdM exige madurez digital, calidad de datos, integración de sistemas y capacidades analíticas avanzadas.

Para elegir el enfoque más adecuado en minería, se deben considerar criterios como criticidad del activo, costo de falla, disponibilidad de datos históricos, nivel de sensorización, madurez tecnológica de la operación y retorno esperado de la inversión. En activos críticos con abundante telemetría y alta variabilidad operativa, el mantenimiento predictivo ofrece mayor valor estratégico. En cambio, para sistemas con modos de falla bien caracterizados y monitoreo confiable de variables físicas, el mantenimiento basado en condición puede ser suficiente y costo-efectivo.

En la práctica, las operaciones mineras líderes no tratan estos enfoques como excluyentes, sino complementarios. El mantenimiento basado en condición suele ser la base diagnóstica, mientras que el mantenimiento predictivo representa la capa superior de inteligencia analítica. La integración de ambos dentro de una estrategia de gestión de activos permite transitar hacia modelos de mantenimiento prescriptivo, donde no solo se predice la falla, sino que se recomiendan automáticamente las acciones óptimas de intervención.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

IIoT: conectividad masiva para decisiones industriales en tiempo real . . .

16/Feb/2026 4:34pm

El IIoT impulsa la hiperconectividad industrial con datos en tiempo real, analítica avanzada y mantenimiento predictivo . . .

Planificación de expansión de operaciones mineras: evaluación técn . . .

16/Feb/2026 4:30pm

Conozca cómo planificar la expansión de operaciones mineras mediante evaluaciones técnicas, económicas y de riesgo p . . .

Simuladores operativos para entrenamiento técnico: eficiencia, seguri . . .

16/Feb/2026 4:27pm

Conoce cómo los simuladores operativos transforman el entrenamiento técnico en minería e industria, mejorando la segu . . .

Nuevas plataformas de planificación operativa de corto plazo: integra . . .

16/Feb/2026 4:23pm

Descubre las herramientas avanzadas de planificación operativa de corto plazo que unifican procesos de mina, planta y l . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera