TOMRA Mining abre nuevos caminos en la clasificación subterránea de sal gema

Publicado hace 5 meses

La planta piloto subterránea de clasificación por transmisión de rayos X (XRT) de la mina Zielitz, desarrollada por TOMRA en colaboración con K+S, establece, según TOMRA, un nuevo punto de referencia para la minería de potasa eficiente y sostenible.

El proyecto piloto, que lleva en marcha desde 2022, ha logrado con éxito su objetivo principal de eliminar los residuos estériles subterráneos, con el potencial de reducir el almacenamiento y mejorar la ley del mineral extraído a través del pozo, al tiempo que se mejora la eficiencia operativa general. El proyecto sigue en marcha, explorando formas de optimizar el rendimiento de la separación, aumentar el rendimiento y aplicar la nueva tecnología en el proceso de planificación de la mina.

TOMRA Mining y K+S Minerals and Agriculture han alcanzado un hito importante en su colaboración tecnológica en la mina de Zielitz, en Alemania, con el éxito de la planta piloto subterránea de clasificación para la preselección de sal gema. El proyecto tiene como objetivo minimizar el almacenamiento, reducir el cuello de botella en el pozo de la mina y dar cabida a una mayor expansión de la mina. La planta piloto subterránea está equipada con una clasificadora TOMRA XRT especialmente adaptada para alcanzar los objetivos de K+S, una solución única desarrollada específicamente para las condiciones y requisitos de la mina.

Este proyecto piloto es el último avance en la larga colaboración entre TOMRA y K+S, el principal productor de sal de Europa y proveedor mundial de minerales de potasa. Su colaboración comenzó en 1998, cuando se instaló la primera clasificadora por color de TOMRA en la planta de Braunschweig-Lüneburg, en Grasleben. A lo largo de los años, las dos empresas han trabajado juntas en numerosos proyectos y han realizado exhaustivas pruebas en diversas plantas.

K+S inició el proyecto como parte de su enfoque en la identificación de soluciones prácticas y a largo plazo para mejorar la sostenibilidad y aumentar la productividad en sus cadenas de producción y suministro. La empresa se asoció con TOMRA para explorar formas de eliminar los residuos estériles del subsuelo, reduciendo significativamente el almacenamiento —y, por lo tanto, el impacto medioambiental de la mina— y mejorando la calidad a través del pozo.

«El manejo del relleno ha sido un tema importante en la minería durante décadas. Es necesario satisfacer las demandas cada vez mayores de yacimientos más profundos y complejos, la necesidad económica de economías de escala y las crecientes regulaciones medioambientales. El enfoque de fabricación ajustada, que consiste en eliminar los minerales sin valor del flujo de material lo antes posible y procesar los minerales valiosos en forma concentrada, promete numerosas ventajas», afirmaron la Dra. Isabell Pfaffe y sus coautores en un reciente artículo técnico sobre el proyecto.

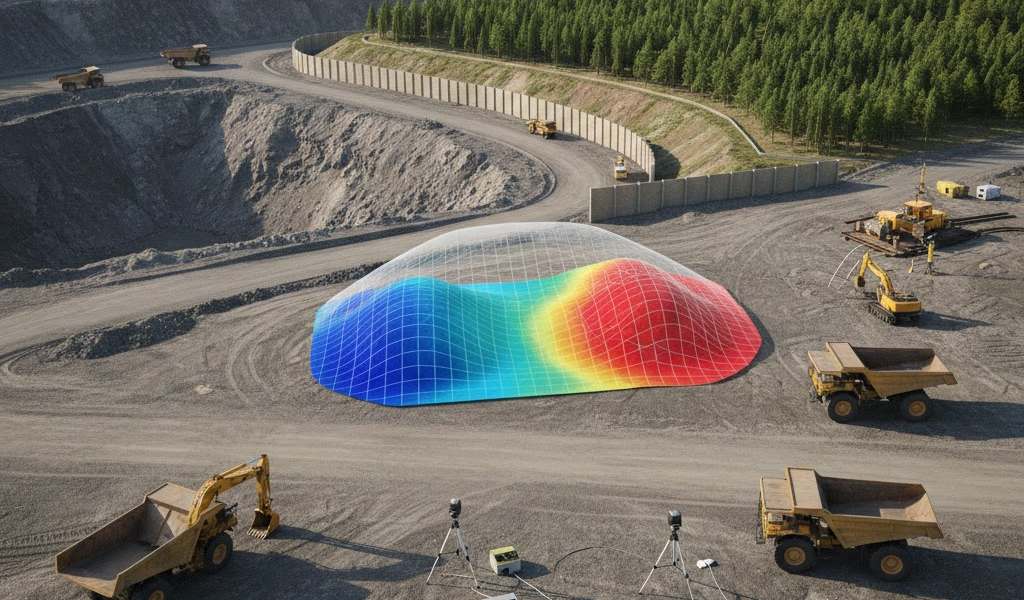

La planta de clasificación se instaló bajo tierra y entró en funcionamiento en 2022. Cuenta con la tecnología XRT de TOMRA para identificar y eliminar los residuos, principalmente halita (NaCl), con un contenido de potasio (K2O) inferior al 2 %.

Al clasificar el material extraído bajo tierra para eliminar los residuos y redirigir parte de ellos para el relleno, la planta piloto aborda con éxito los tres retos clave de la mina de Zielitz. El primero es la reducción de las reservas: la gran cantidad de material almacenado implica un importante esfuerzo de protección medioambiental. A través de este proyecto, K+S pretende encontrar una solución para reducir al máximo la cantidad de material estéril que va a parar a las reservas. El segundo es el cuello de botella en el pozo de la mina: el pozo principal eleva hasta 45 000 t al día, lo que no deja capacidad para una futura expansión o para devolver los residuos procesados bajo tierra. Por último, el proyecto tiene como objetivo resolver las limitaciones de infraestructura con vistas a una futura ampliación de la mina prevista de más de 40 km, ya que no hay capacidad de transporte ni instalaciones para devolver los residuos procesados como relleno a las zonas explotadas.

Para el proyecto piloto de Zielitz, TOMRA desarrolló una solución única basada en una clasificadora TOMRA COM XRT 2.0 1200 con un sistema de detección adaptado con una configuración y algoritmos especialmente diseñados para alcanzar los objetivos establecidos por K+S. El proceso comienza con un sistema de alimentación equipado con un divisor de flujo ajustable en la cinta principal, que dirige la alimentación de sal en bruto a una criba vibratoria de doble piso. El material se separa en fracciones de tamaño definido, y las fracciones de tamaño superior e inferior se devuelven a la cinta principal. Las mallas de la criba son intercambiables, lo que permite a los operadores probar diferentes rangos de tamaño. Una vez cribado, el material se transporta a la clasificadora XRT, que identifica las rocas de potasa y elimina la sal de sodio no deseada, que tiene una densidad atómica menor. El material identificado como residuo, con un contenido de potasio inferior al 2,0 %, se desvía a una cinta transportadora para su relleno, mientras que el concentrado se devuelve a la cinta principal y de allí al pozo.

La instalación del sistema piloto de clasificación subterráneo planteó una serie de retos logísticos, entre los que destaca el transporte de la clasificadora XRT de 18 toneladas a través del pozo. La máquina tuvo que desmontarse cuidadosamente, bajarse por partes y volver a montarse in situ. La experiencia de TOMRA en la instalación subterránea de equipos de clasificación resultó extremadamente valiosa para superar con éxito este reto junto con el personal de K+S in situ.

El proyecto piloto ha logrado con éxito todos los objetivos y ha demostrado que la clasificadora XRT de TOMRA puede eliminar con éxito la halita liberada. La planta piloto procesa actualmente 50 t por hora. Elimina hasta el 50 % de la alimentación en forma de rocas estériles subterráneas, lo que reduce la carga del pozo y permite aumentar la capacidad de extracción. Parte de los residuos estériles, que tienen un contenido de potasio inferior al 2,0 %, se utiliza como relleno, lo que reduce la cantidad que se destina al almacenamiento. El 50 % restante de la alimentación, con una ley de mineral casi duplicada en comparación con la configuración anterior, se mezcla con el flujo principal de material hacia el pozo y se eleva hasta la planta de procesamiento.

TAMBIÉN TE PUEDE INTERESAR

Philips SunStay Pro: alumbrado solar autónomo con LED de alta eficien . . .

13/Feb/2026 3:56pm

Philips SunStay Pro integra panel solar, batería LFP y óptica Ledgine Flex para iluminación vial autónoma, eficiente . . .

Ferreycorp en Top 5 Perú de las empresas más sostenibles y líder de . . .

12/Feb/2026 12:35pm

Cabe señalar que Ferreycorp es la única empresa peruana en todas las ediciones del Índice de Sostenibilidad Dow Jones . . .

Ventas de Ferreycorp superan los US$ 2,100 millones en 2025, con creci . . .

12/Feb/2026 12:14pm

En el 2025, las ventas de la corporación Ferreycorp, líder en bienes de capital y servicios, ascendieron a US$ 2,177 m . . .

Carro de avance CVS para puentes de grandes luces: Encofrado en voladi . . .

11/Feb/2026 4:04pm

Conoce el Carro de avance CVS, sistema de encofrado de volados sucesivos para tableros de puentes con luz entre pilares . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera