Metso Outotec: automatización en plantas mineras de procesamiento

Publicado hace 5 años

"En general, la automatización en un proceso productivo minero que optimiza el flujo en la producción, lo hace más eficiente y genera mayores beneficios económicos", señaló Manuel Ávalos, Technical Team Leader EI&C and APC en Metso Outotec.

Por: Manuel Ávalos. Technical Team Leader EI&C and APC en Metso Outotec.

El mercado minero es volátil y cambiante, por ello se debe asegurar que sus operaciones se realicen de la manera más segura y efectiva posible. En general, la automatización en un proceso productivo minero que optimiza el flujo en la producción, lo hace más eficiente y genera mayores beneficios económicos.

Para ello, a través de la tecnología adecuada, se logra gestionar la información y los datos primordiales de un proceso, con el objetivo de procesar la data y tomar decisiones autónomas, de manera inmediata. De esa forma se logra automatizar, con el objetivo genérico de aumentar la productividad y, en consecuencia, algunos otros beneficios relacionados al desempeño, reducción de costes, mantenimiento, regulaciones y requisitos legales, calidad, entre otros.

Los beneficios del uso de automatización en la minería son diversos, dependiendo del punto de vista del análisis, como puede ser –esencialmente– el aspecto comercial, el financiero, la seguridad, la gestión, o, en su defecto, el aspecto productivo o técnico.

En líneas generales, los beneficios más notables en plantas de beneficio son: incremento del desempeño y calidad en la producción; reducción de tiempo y costes; reducción de errores, defectos y reprocesos; repetibilidad eficiente y asegurada; ventajas en gestión, debido al flujo de información más confiable y personalizada; reducción de riesgos operativos y personales; eficacia en tiempos de disponibilidad, confiabilidad y estabilidad operativa; monitoreo y predicción de fallas o ineficiencias disponibles; flexibilidad agregada al proceso e incremento de bienestar frente a un proceso, y un ambiente laboral confiable y disponible.

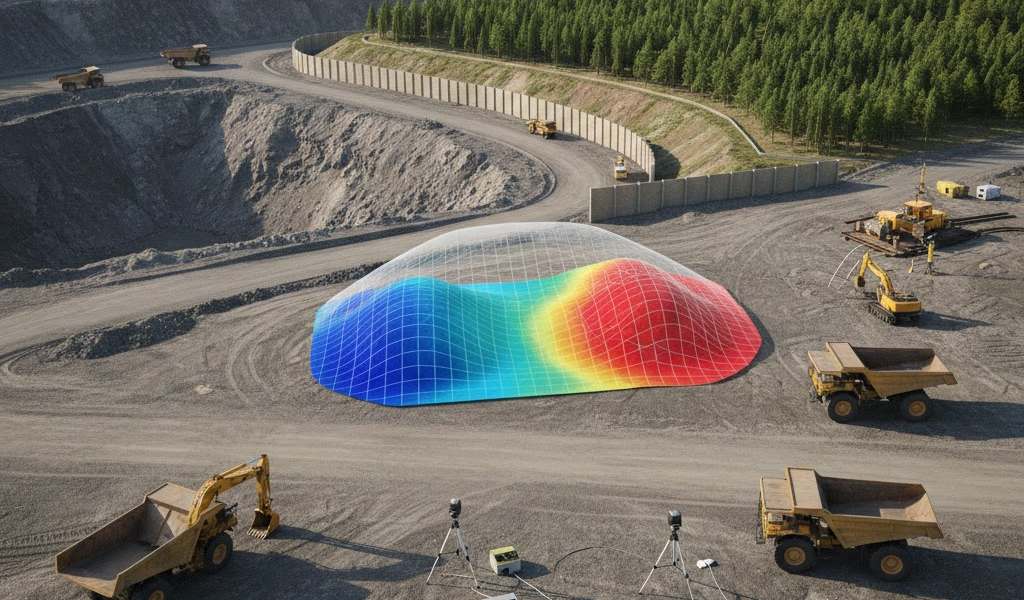

Cabe resaltar que lo esencial para la automatización es la colección de data; es decir, convertir parámetros físicos/químicos de la línea productiva como: vibración, composición, entre otros; en una señal que facilite su lectura, registro e interpretación. Para ello, se utilizan sensores, transmisores y demás instrumentos. Posteriormente, los mismos se integran hacia controladores, pudiendo ser: PLC, DCS, etc., y toman control sobre las acciones del proceso a través de actuadores como válvulas, motores, etc., con la finalidad de lograr un cambio en el proceso, además de la sucesión de cambios automáticos y eficientes es la automatización.

Existen equipos adicionales (como los sistemas de control avanzado) que tienen manejo por encima de los controladores, tales como los sistemas de inteligencia artificial, entre otros. Este conjunto general de equipos conforma el sistema de control para automatizar.

De igual manera, la automatización tiene pocos límites técnicos en procesos conocidos. La creatividad y la oportunidad de mejora son condiciones claves, las cuales confluyen para generar una automatización; por otro lado, generalmente pueden verse limitados otros aspectos para su implementación, como la inversión y cuantificación de beneficios, su valor dentro de la línea operativa o el intento de automatizar una actividad o proceso, donde el operador es tan esencial como un camión de acarreo, aunque en algunos lugares actividades ya son automáticas en su totalidad.

Actualmente, existe un sistema de automatización desde el inicio del proceso minero. Es decir, desde la cantera (líneas de vagones en socavón, sistemas de recirculación de aire o sistemas de semáforos), a través de la línea en planta concentradora (chancadores, molinos, celdas de flotación, filtrado, refinamiento) hasta el sistema de despacho (fajas, vagones), cubriéndose toda la cadena productiva.

La automatización y la minería remota no son ideas nuevas; sin embargo, antes de la aparición de la covid-19 no eran una necesidad primordial a corto plazo. Así, debido a las condiciones actuales impuestas por el nuevo coronavirus, se ha establecido una aceleración en los procesos y servicios de soporte remoto, impulsando nuevas formas de interacción entre proveedores y clientes.

En la nueva normalidad que vivimos, el riesgo de contagio agrega una nueva dimensión dentro de la seguridad minera; la medida de distanciamiento social fuerza a eliminar el factor humano lo mayor posible, por lo que hay una demanda de soluciones.

La automatización podría hacer de las minas lugares más seguros, al reducir la cantidad de personal requerido en sitio, teniendo como principal ventaja el lograr operaciones más eficientes y menos susceptibles a interrupciones. En el Perú ya venimos realizando servicios de soporte remoto, con buenos resultados.

Asimismo, la industria 4.0 trae consigo el concepto de “fabrica inteligente” con transformación digital, que abarca niveles elevados de producción y automatización, y con la aparición de nuevas formas de analizar y hacer ciencia con datos.

Existe un buen potencial humano para desarrollar tecnología y tratamiento de data; sin embargo, poseemos un nivel de infraestructura, a nivel redes, que nos deja en una posición limitante para el desarrollo. Para ello se requiere de líderes que impulsen el entrenamiento profesional, con competencias y habilidades críticas para un mundo automatizado.

Es un gran desafío el garantizar el desarrollo del país sin el soporte de la tecnología, un gran driver para sostenimiento del país.

Por otra parte, un criterio que podemos tomar en cuenta para automatizar algún proceso o máquina es cuantificar el costo que se genera por el recurso manual, para sostener el proceso frente a la inversión que se generará, para que dicho proceso sea realizado de forma automática.

Identificar la correcta oportunidad de automatización puede ser un desafío, pero no debería ser un disuasivo para implementar en una empresa. Primero, debe evaluarse el potencial del proyecto, analizando si tiene sentido y si la compañía se encuentra en buen momento para realizarlo.

No todos los procesos merecen la automatización. El impacto debe ser positivo y permitir la superación de los recursos actuales (por ejemplo, reducción costes, reducción de errores, etc.); se debe beneficiar a los “stakeholders” y cuantificar la inversión, así como su recuperación a corto o mediano plazo. Una vez definido la selección del tipo y el nivel de automatización, se debe planificar, de manera detallada, su implementación.

En nuestro mercado minero actual, la tendencia es la automatización avanzada y el soporte remoto. Para alcanzarlos es necesario haber superado etapas preliminares de automatización.

Una planta con procesos automatizados previamente o un proyecto minero, son clientes recurrentes. Las nuevas tecnologías de automatización avanzada p.e., inteligencia artificial compleja, “machine learning”, sistemas de procesamiento de imágenes o similares, requieren de un sistema de control distribuido, con presencia en toda la línea productiva, con instrumentos y equipos adicionales donde se requiere del control automático experto.

Otro requisito es el de capacidad de comunicación externa; es decir, fuera de su red de control, para poder realizar colección de data o control remoto desde un punto fuera de sitio p.e., oficinas corporativas u espacios de terceros, todo esto sostenido con normas de ciberseguridad.

De igual manera, el mercado siempre fue exigente. Sin embargo, dadas las nuevas obligaciones debido a la covid-19, la automatización pasó a estar entre las prioridades, pues se busca tener mayor cantidad de procesos y decisiones a cargo de sistemas de control, con la finalidad de reducir el número de trabajadores esenciales en sitio y aminorar la exposición y el riesgo de contagio.

Con esto no se busca prescindir de trabajadores, sino romper el paradigma que hay labores (no todas) que pueden ser ejecutadas desde la comodidad y seguridad de un escritorio (fuera de sitio) y utilizar el recurso humano en otras actividades.

Estas necesidades ya existían, sin embargo, no eran una exigencia. El mercado lleva homogeneizándose bajo esta línea y pronto pasará a ser parte de la nueva normalidad, donde se evolucione y se pase de pensar que todo está muy automatizado y conectado, a pensar en tener una minera transformada digitalment

TAMBIÉN TE PUEDE INTERESAR

Rock Plate™: Solución modular de alto desempeño para mitigar la ab . . .

16/Feb/2026 4:03pm

Una de sus principales ventajas es su enfoque modular, que facilita la sustitución puntual de segmentos desgastados sin . . .

Philips SunStay Pro: alumbrado solar autónomo con LED de alta eficien . . .

13/Feb/2026 3:56pm

Philips SunStay Pro integra panel solar, batería LFP y óptica Ledgine Flex para iluminación vial autónoma, eficiente . . .

Ferreycorp en Top 5 Perú de las empresas más sostenibles y líder de . . .

12/Feb/2026 12:35pm

Cabe señalar que Ferreycorp es la única empresa peruana en todas las ediciones del Índice de Sostenibilidad Dow Jones . . .

Ventas de Ferreycorp superan los US$ 2,100 millones en 2025, con creci . . .

12/Feb/2026 12:14pm

En el 2025, las ventas de la corporación Ferreycorp, líder en bienes de capital y servicios, ascendieron a US$ 2,177 m . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera