De qué manera los fabricantes pueden aprovechar el 100 % de los datos del IoT

Publicado hace 6 meses

Cuando los datos maestros de los activos carecen de calidad, hasta el 90 % de la información generada por el IoT en la industria puede terminar desaprovechada. Este no es un problema de sensores, inteligencia artificial o gemelos digitales, sino de cimientos: la base de datos que los sustenta.

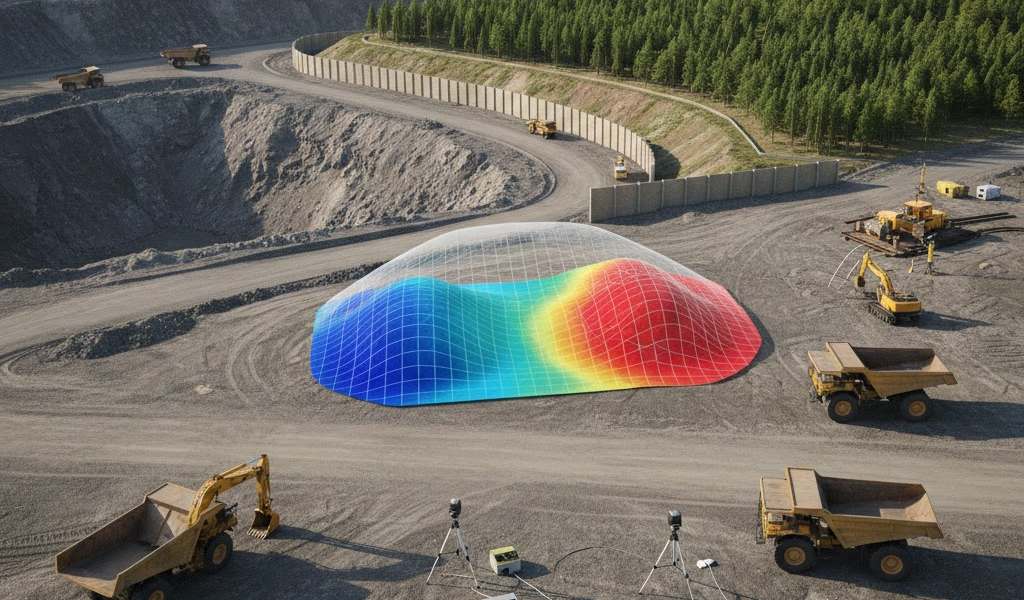

En la carrera por implementar IA, análisis predictivo y simulaciones avanzadas, muchos fabricantes descubren que sus resultados no cumplen las expectativas. Según IBM, solo se utiliza un 10 % de los datos industriales recopilados. La razón no es la falta de tecnología, sino la ausencia de metadatos precisos que describan de forma exacta qué es cada equipo, su función y su mantenimiento.

El principio “si entra basura, sale basura” sigue siendo tan válido como siempre. Sin información clara —por ejemplo, que un sensor concreto pertenece a una bomba centrífuga y mide presión—, los algoritmos no pueden interpretar correctamente las señales que reciben. El resultado: alertas inexactas, predicciones erróneas y paneles de control engañosos.

El problema se intensifica cuando se reemplaza o modifica un activo y no se actualizan sus metadatos. Los datos siguen fluyendo, pero sin conexión con la realidad, lo que distorsiona cualquier análisis.

Lo curioso es que la mayoría de las plantas industriales ya poseen suficientes datos para mejorar sus operaciones, siempre que estén bien estructurados. Aunque los sensores generan grandes volúmenes de información, solo un 20 % se aprovecha en análisis útiles. La verdadera barrera es la alineación semántica: que la información tenga un contexto coherente y estandarizado.

La solución pasa por priorizar los equipos críticos, revisar las estructuras de datos que los describen y asegurarse de que sean consistentes. Un modelo de datos limpio es la base para habilitar mantenimiento predictivo, optimización energética y simulaciones sin necesidad de añadir más hardware.

En este sentido, Prometheus Group propone la metodología “Get It Clean, Keep It Clean” (Límpialo, mantenlo limpio), que plantea la gestión de los datos maestros como un servicio continuo y no como una tarea puntual. El concepto de Master Data as a Service (MDaaS) permite mantener la información sincronizada con la realidad operativa, adaptándose a cambios de equipos, ajustes de procesos y mejoras en los modelos de IA.

Ignorar este aspecto tiene un coste oculto: datos incorrectos elevan los gastos de mantenimiento, prolongan paradas no programadas y comprometen la seguridad. Algo tan simple como un etiquetado erróneo en el CMMS o ERP puede retrasar reparaciones, enviar a los técnicos con piezas equivocadas o impedir la detección temprana de fallos que podrían evitarse.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

IIoT: conectividad masiva para decisiones industriales en tiempo real . . .

16/Feb/2026 4:34pm

El IIoT impulsa la hiperconectividad industrial con datos en tiempo real, analítica avanzada y mantenimiento predictivo . . .

Planificación de expansión de operaciones mineras: evaluación técn . . .

16/Feb/2026 4:30pm

Conozca cómo planificar la expansión de operaciones mineras mediante evaluaciones técnicas, económicas y de riesgo p . . .

Simuladores operativos para entrenamiento técnico: eficiencia, seguri . . .

16/Feb/2026 4:27pm

Conoce cómo los simuladores operativos transforman el entrenamiento técnico en minería e industria, mejorando la segu . . .

Nuevas plataformas de planificación operativa de corto plazo: integra . . .

16/Feb/2026 4:23pm

Descubre las herramientas avanzadas de planificación operativa de corto plazo que unifican procesos de mina, planta y l . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera