Simuladores operativos para entrenamiento técnico: eficiencia, seguridad y reducción de riesgos

Publicado hace 1 hora

Conoce cómo los simuladores operativos transforman el entrenamiento técnico en minería e industria, mejorando la seguridad, la productividad y la toma de decisiones en campo.

Suscríbete a Plataforma Tecnología Minera, haz clic aquí

Uso de simuladores operativos para entrenamiento técnico impulsa la seguridad y eficiencia en entornos industriales

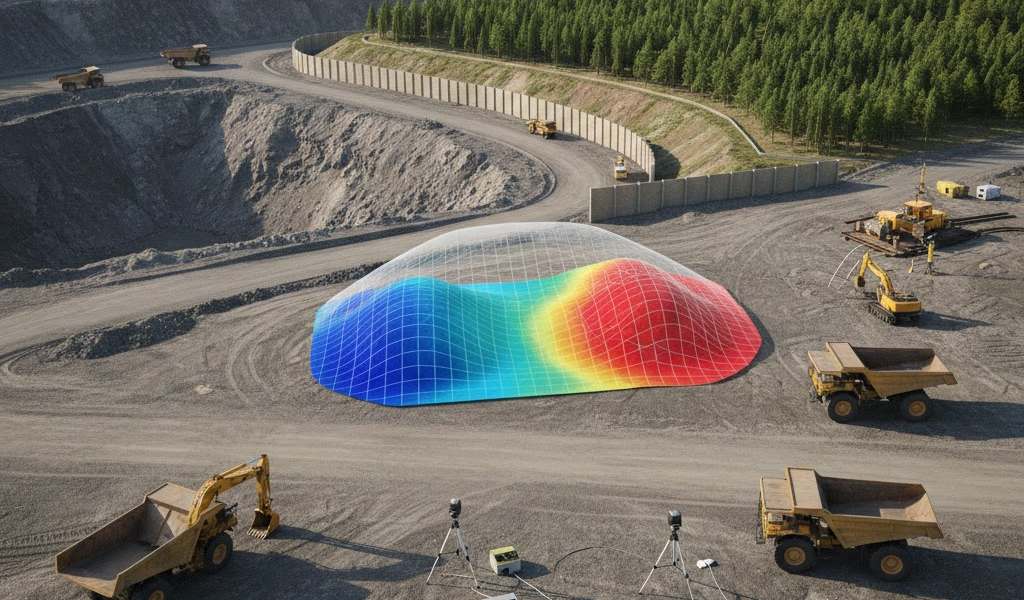

El uso de simuladores operativos para entrenamiento técnico se ha consolidado como una de las herramientas más efectivas para fortalecer competencias en entornos industriales complejos, especialmente en minería, energía, construcción e infraestructura pesada. Estas plataformas permiten recrear condiciones reales de operación mediante modelos físico-digitales avanzados, integrando variables de proceso, respuesta de equipos y escenarios de riesgo controlado. Como resultado, las organizaciones pueden capacitar a su personal en condiciones seguras, medibles y repetibles, sin exponer activos críticos ni comprometer la continuidad operativa.

Los simuladores de entrenamiento técnico se basan en motores de simulación dinámica, modelamiento matemático de sistemas y entornos gráficos inmersivos que replican cabinas, paneles de control, procesos metalúrgicos y secuencias operativas completas. A través de interfaces de alta fidelidad, el operador interactúa con controles, alarmas y variables de proceso tal como lo haría en campo. Esta aproximación permite entrenar habilidades procedimentales, coordinación motriz, lectura de instrumentación y respuesta ante fallas, con métricas objetivas de desempeño.

Desde el punto de vista de la seguridad operacional, los simuladores permiten entrenar protocolos críticos y gestión de emergencias sin riesgo físico. Es posible recrear eventos de alta severidad como sobrecargas, fallas mecánicas, pérdidas de presión, inestabilidad geotécnica simulada o eventos de parada de planta, evaluando la capacidad de reacción del personal. Esto fortalece la cultura de seguridad, mejora la toma de decisiones bajo presión y reduce significativamente la probabilidad de error humano en operaciones reales.

En términos de productividad, el entrenamiento con simuladores operativos reduce los tiempos de curva de aprendizaje y acelera la certificación de competencias técnicas. Los programas de capacitación pueden estructurarse por niveles de complejidad, con escenarios progresivos y evaluación automatizada de indicadores clave como tiempos de respuesta, precisión de maniobra, consumo simulado de recursos y cumplimiento de procedimientos. Esta trazabilidad permite a las áreas de operaciones y mantenimiento contar con evidencia cuantificable de la preparación del personal.

Otra ventaja relevante es la optimización de costos de capacitación. El entrenamiento tradicional sobre equipos reales implica detenciones parciales, consumo de insumos y exposición a desgaste de componentes. Con simuladores técnicos, la práctica intensiva se traslada a un entorno virtual, disminuyendo costos directos e indirectos. Además, facilita la estandarización del entrenamiento entre distintas sedes operativas, garantizando criterios uniformes de evaluación y desempeño.

La nueva generación de simuladores integra analítica de datos, inteligencia artificial y sistemas de registro de eventos para generar perfiles de desempeño individual y grupal. Estos datos permiten ajustar programas de entrenamiento, identificar brechas de competencia y diseñar rutas de mejora técnica personalizadas. Asimismo, la incorporación de tecnologías inmersivas amplía el realismo de la experiencia y mejora la retención de conocimientos.

Con la creciente automatización y digitalización de procesos industriales, los simuladores operativos para entrenamiento técnico se posicionan como un componente estratégico en la formación de talento especializado. Su aplicación no solo eleva los estándares de seguridad y eficiencia, sino que también contribuye a una operación más predecible, resiliente y técnicamente robusta.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

IIoT: conectividad masiva para decisiones industriales en tiempo real . . .

16/Feb/2026 4:34pm

El IIoT impulsa la hiperconectividad industrial con datos en tiempo real, analítica avanzada y mantenimiento predictivo . . .

Planificación de expansión de operaciones mineras: evaluación técn . . .

16/Feb/2026 4:30pm

Conozca cómo planificar la expansión de operaciones mineras mediante evaluaciones técnicas, económicas y de riesgo p . . .

Nuevas plataformas de planificación operativa de corto plazo: integra . . .

16/Feb/2026 4:23pm

Descubre las herramientas avanzadas de planificación operativa de corto plazo que unifican procesos de mina, planta y l . . .

Mantenimiento basado en condición vs mantenimiento predictivo en mine . . .

16/Feb/2026 4:20pm

Conoce las diferencias entre mantenimiento basado en condición y mantenimiento predictivo en minería, sus tecnologías . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera