ABB y Tenova trabajan en una solución de carga, fusión y agitación electromagnética

Publicado hace 3 años

La aplicación de agitación electromagnética da como resultado un aumento de la productividad del 5% y una reducción del 3.6% en el consumo de energía eléctrica.

Los principales proveedores de la industria de metales, ABB y Tenova, han obtenido la aceptación final de su cliente Acciaieria Arvedi para ofrecer un paquete de tecnología innovador que permita una óptima carga, fusión y agitación electromagnética, para el EAF de mayor rendimiento del mundo.

La potente solución combina un sistema de carga continua de chatarra Tenova Consteel® EAF con Consteerrer, un modelo del consolidado agitador electromagnético ABB ArcSave, diseñado específicamente para sistemas EAF de carga continua.

El horno de arco eléctrico -que bate récords- tiene un tamaño de roscado de 300 toneladas y utiliza una mezcla de carga que incluye hierro briquetado caliente (HBI).

Se instaló para satisfacer la demanda de una mayor producción, tras la reciente renovación de la línea continua de fundición y laminador Endless Strip Production (Arvedi-ESP) en la planta.

"Estamos muy agradecidos por la perfecta colaboración entre Tenova, los técnicos y el personal, tanto de Arvedi como de ABB; además de los grandes esfuerzos que nuestros equipos han realizado durante este proyecto de clase mundial. Estamos muy orgullosos de la contribución que nuestras tecnologías están haciendo a las ambiciones de Acciaieria Arvedi como pionera de la industria siderúrgica", dijo Silvio Reali, Vicepresidente Senior de Tenova.

"Ya estamos trabajando con una planta moderna basada en tecnologías patentadas por Arvedi, cumpliendo con objetivos de productividad, tecnológicos, ambientales y de seguridad. Ahora se ha alcanzado un logro importante en el lado de la fusión, gracias al trabajo con nuestros socios Tenova y ABB", dijo Andrea Bianchi, director de I + D de Acciaieria Arvedi.

"Estamos demostrando que es posible producir acero de alta calidad, para nuestros clientes con la mayor producción, de un solo EAF, reduciendo los recursos y la energía que necesitamos usar, y minimizando las emisiones de CO2", añadió.

Acciaieria Arvedi eligió Tenova Consteel EAF por segunda vez en 2018, reforzando la planta suministrada en 2008. La nueva instalación, construida para cumplir con la mayor productividad de la línea de fundición y laminación continua, recientemente mejorada, tiene en cuenta el requisito de una mayor productividad y flexibilidad operativa, particularmente en relación con la mezcla de carga metálica que es de importancia estratégica en el proceso EAF.

El diseño cuidadoso del equipo y los resultados operativos alcanzados, demuestran la confiabilidad de la tecnología involucrada y la validez de este enfoque para la producción segura de acero con un impacto ambiental mínimo. El nuevo horno de arco eléctrico tiene un diámetro de 9,1 metros y es alimentado, continuamente, por un transportador Consteel y la última generación del sistema de inyección Tenova.

Una planta de tecnología avanzada e innovadora es lo que demuestra la integración -desde el inicio del proyecto- del sistema Consteerrer, que fue diseñado tras una colaboración entre ABB, Arvedi y Tenova.

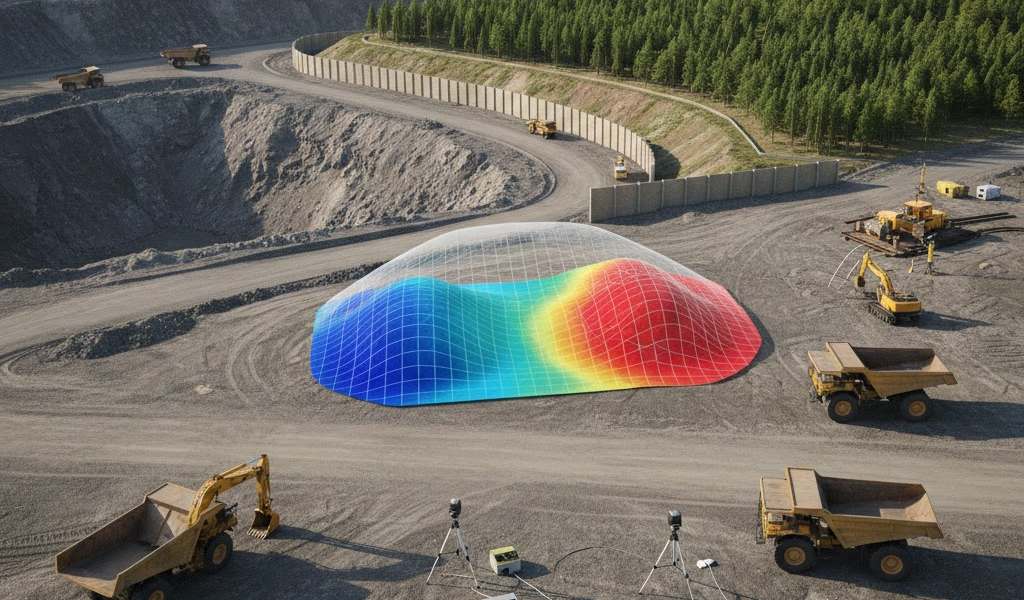

En el núcleo de Consteerrer se encuentra una tecnología de agitación electromagnética única, patentada y sin contacto, que ha demostrado que ofrece una amplia gama de mejoras metalúrgicas.

Los resultados del sitio confirman que el sistema de agitación electromagnética Consteerrer ha proporcionado una serie de mejoras en el proceso, aumentando así la productividad, la energía y la eficiencia de los recursos de EAF en Acciaieria Arvedi; estos incluyen una temperatura de aprovechamiento 18ºC más baja y una reducción del 3.6% en el consumo de energía eléctrica, lo que resulta en una reducción anual de 38.000 toneladas en las emisiones de CO? en la planta. La productividad de EAF ha aumentado en un 5% y el contenido final de oxígeno en el acero EAF ha disminuido en un 17%.

Otros beneficios se pueden ver en el aumento del rendimiento de desechos, en la reducción del uso de electrodos, en la reducción del desgaste refractario, en la reducción de desechos de arrastre, mientras que el procesamiento es más estable y las condiciones de tapping final se controlan más fácilmente.

TAMBIÉN TE PUEDE INTERESAR

Rock Plate™: Solución modular de alto desempeño para mitigar la ab . . .

16/Feb/2026 4:03pm

Una de sus principales ventajas es su enfoque modular, que facilita la sustitución puntual de segmentos desgastados sin . . .

Philips SunStay Pro: alumbrado solar autónomo con LED de alta eficien . . .

13/Feb/2026 3:56pm

Philips SunStay Pro integra panel solar, batería LFP y óptica Ledgine Flex para iluminación vial autónoma, eficiente . . .

Ferreycorp en Top 5 Perú de las empresas más sostenibles y líder de . . .

12/Feb/2026 12:35pm

Cabe señalar que Ferreycorp es la única empresa peruana en todas las ediciones del Índice de Sostenibilidad Dow Jones . . .

Ventas de Ferreycorp superan los US$ 2,100 millones en 2025, con creci . . .

12/Feb/2026 12:14pm

En el 2025, las ventas de la corporación Ferreycorp, líder en bienes de capital y servicios, ascendieron a US$ 2,177 m . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera