Cómo se fabrican y desarrollan tecnológicamente los camiones autónomos: del chasis al gemelo digital

Publicado hace 6 meses

Integración de hardware robusto, pilas de software deterministas, simulación avanzada y normas de seguridad definen la nueva generación de camiones autónomos para la minería.

La fabricación y el desarrollo tecnológico de los camiones autónomos combinan procesos industriales tradicionales con cadenas de ingeniería de software de alta fidelidad, simulación masiva y protocolos de seguridad específicos para el sector minero. Este proceso, aplicado por fabricantes establecidos y nuevos actores tecnológicos, apunta a maximizar la seguridad, la continuidad operativa y la eficiencia en explotaciones a gran escala.

Diseño y plataforma base (chasis y tren motriz)

La base sigue siendo una plataforma de maquinaria pesada diseñada para condiciones extremas: chasis reforzado, frenos y transmisiones adaptadas para cargas altas y ciclos continuos. Sin embargo, los fabricantes ya integran desde planta arquitecturas eléctricas y espacios estructurales destinados a alojar sensores, computación y sistemas de redundancia. El rediseño estructural para electrificación (baterías o sistemas híbridos) y para alojar hardware de autonomía es un paso cada vez más común en las líneas de producto.

Integración de sensores y sistemas de percepción

Los camiones autónomos combinan sensores múltiples —LiDAR, radar, cámaras y sensores inerciales (IMU/GNSS)— para generar una percepción robusta en entornos con polvo, vibración y condiciones de iluminación variable. El enfoque multimodal reduce la probabilidad de fallos por dependencia de un único sensor y permite redundancia y fusión de datos para detección de obstáculos, clasificación de objetos y mapeo 3D en tiempo real. Estudios y revisiones técnicas destacan la preponderancia del LiDAR de alta resolución junto a soluciones radar resistentes al polvo como elementos críticos en minería.

Arquitectura de control y software: determinismo y seguridad

El software de control pasa de ser una pieza adicional a ser el componente que orquesta la marcha, el frenado, la planificación de rutas y la gestión de fallas. La tendencia es hacia arquitecturas software-definidas deterministas —con capas de seguridad funcional (FMS/AHS), controladores de movimiento y mecanismos de tolerancia a fallos— que facilitan actualizaciones OTA (over-the-air) y reproducibilidad de comportamiento. Los fabricantes emplean técnicas como hardware-in-the-loop (HIL), simulación continua y pipelines CI/CD para validar cambios antes de desplegarlos en flotas reales.

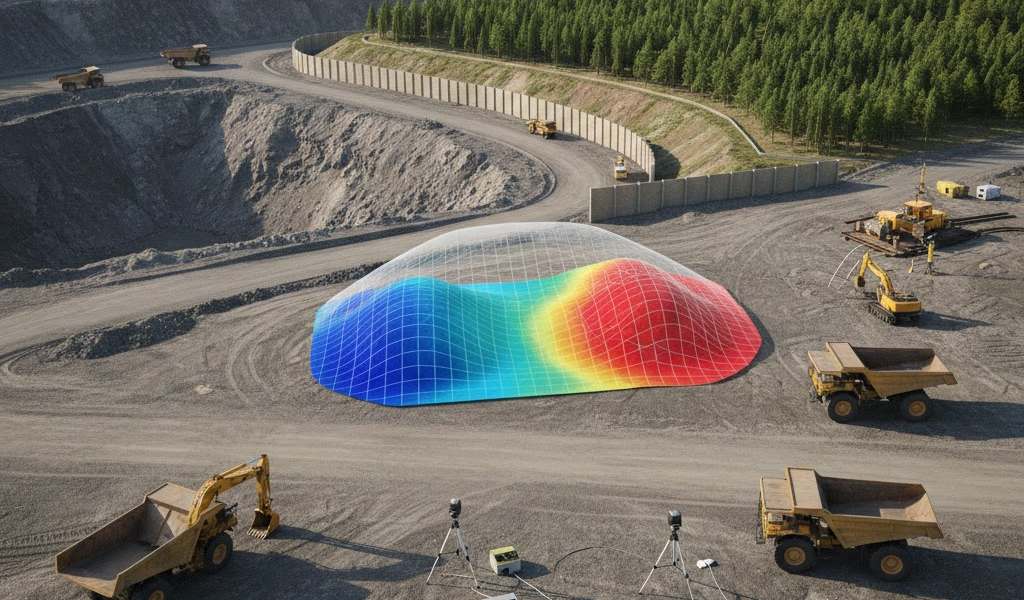

Gemelos digitales y prueba virtual (simulación-first)

Antes de probar en campo, los camiones y sus entornos se modelan como gemelos digitales que permiten entrenamiento de redes de percepción con datos sintéticos, pruebas de control bajo escenarios extremos y escalado de validaciones de seguridad sin riesgo humano. Esta “simulación-first” acelera el desarrollo y reduce la dependencia de pruebas físicas prolongadas, además de facilitar el entrenamiento de operadores y la optimización de rutas y consumos. Proveedores líderes han publicado casos donde el gemelo digital es pieza central del ciclo de validación.

Sistemas de gestión de flota y despacho (FMS/AHS)

Los camiones autónomos funcionan como elementos de una flota coordinada: el sistema de despacho asigna tareas, optimiza secuencias de acarreo (minimiza tiempos muertos y colas) y sincroniza interacciones con cargadores y chancadores. La interoperabilidad entre el Fleet Management System (FMS) y los subsistemas autónomos se ha normalizado mediante estándares emergentes que especifican interfaces y requisitos de desempeño para la operación segura en faenas.

Ensayos, certificación y normativa de seguridad

Las implementaciones en minería se sustentan en marcos de seguridad industrial y normas específicas para máquinas autónomas en obra y minería (por ejemplo, ISO relacionadas con máquinas tierra-movientes/autonomía). Además, guías regulatorias y códigos de práctica regionales complementan los requisitos: análisis de riesgo, gestión del cambio, zonas geofísicas seguras, y procedimientos operativos específicos antes del despliegue en producción. Estas normas guían pruebas de campo, criterios de aceptación y planes de emergencia.

Resiliencia operativa y mantenimiento predictivo

El diseño contempla redundancia en sensores críticos, diagnósticos en tiempo real y estrategias de mantenimiento predictivo basadas en telemetría. Los datos de flota permiten identificar degradación de componentes, optimizar ventanas de mantenimiento y reducir paradas no planificadas. Esta estrategia se integra con el FMS para programar reparaciones sin afectar el plan de acarreo.

Desarrollo colaborativo: OEMs, proveedores de sensores y start-ups

El ecosistema de desarrollo incluye a fabricantes de equipos (OEM), proveedores de LiDAR/radar, desarrolladores de software de autonomía y consultoras de integración. En muchos casos hay acuerdos tecnológicos (por ejemplo, integraciones de LiDAR de terceros en plataformas OEM) y centros de excelencia que ofrecen soporte 24/7 y actualizaciones de software para flotas. Estas alianzas permiten combinar la experiencia en maquinaria pesada con avances en percepción y software autónomo.

Impacto y consideraciones para la industria minera y fabricantes

Para ingenieros de minas y fabricantes de equipos, la adopción implica repensar procesos productivos: diseño de carreteras internas, señalización digital, interoperabilidad de equipos y modelos de negocio (venta de flotas vs. servicio autónomo). Los beneficios son medibles en seguridad (reducción de exposición humana en zonas de acarreo), disponibilidad de equipos y costos por tonelada. No obstante, el éxito depende de una integración técnica rigurosa, certificaciones claras y programas de gestión del cambio con personal operativo.

La fabricación y el desarrollo de camiones autónomos en minería es un proceso híbrido: combina ingeniería mecánica robusta con desarrollo de software de alta integridad, pruebas virtuales a escala y cumplimiento de normas de seguridad específicas. Para los actores del sector (ingenieros de minas, fabricantes y especialistas), entender la cadena completa —desde la arquitectura física hasta la verificación mediante gemelos digitales y las interfaces de gestión de flota— es imprescindible para aprovechar las ventajas productivas y de seguridad que la autonomía ofrece.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

Planificación de expansión de operaciones mineras: evaluación técn . . .

16/Feb/2026 4:30pm

Conozca cómo planificar la expansión de operaciones mineras mediante evaluaciones técnicas, económicas y de riesgo p . . .

Simuladores operativos para entrenamiento técnico: eficiencia, seguri . . .

16/Feb/2026 4:27pm

Conoce cómo los simuladores operativos transforman el entrenamiento técnico en minería e industria, mejorando la segu . . .

Nuevas plataformas de planificación operativa de corto plazo: integra . . .

16/Feb/2026 4:23pm

Descubre las herramientas avanzadas de planificación operativa de corto plazo que unifican procesos de mina, planta y l . . .

Mantenimiento basado en condición vs mantenimiento predictivo en mine . . .

16/Feb/2026 4:20pm

Conoce las diferencias entre mantenimiento basado en condición y mantenimiento predictivo en minería, sus tecnologías . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera