Nuevas generaciones de sensores industriales para minería: Avances en vibración, presión y desgaste

Publicado hace 1 hora

Descubre los últimos avances en sensores de vibración, presión y desgaste para la minería. Mejora el mantenimiento predictivo, eleva la seguridad operativa y optimiza la disponibilidad de equipos en operaciones mineras modernas.

Suscríbete a Plataforma Tecnología Minera, haz clic aquí

El sector minero global atraviesa una acelerada transformación tecnológica, impulsada por la integración de sensores industriales avanzados que redefinen las prácticas de mantenimiento, monitoreo de condición y seguridad operativa. Las nuevas generaciones de sensores de vibración, presión y desgaste representan un hito clave en la evolución de la instrumentación industrial, permitiendo a las operaciones mineras alcanzar niveles superiores de eficiencia, disponibilidad y gestión de riesgo.

Avances en sensores de vibración: mantenimiento predictivo y diagnóstico de fallas

Los sensores de vibración de última generación incorporan tecnologías de análisis espectral en tiempo real, detección de modos de falla temprana y algoritmos de inteligencia artificial embebidos. Estos dispositivos proporcionan mediciones de alta fidelidad en entornos con interferencias mecánicas y térmicas extremas, características propias de plantas de trituración, molinos SAG/AG y transportadores de alta carga.

La capacidad de monitorear firmas vibracionales con precisión submilimétrica permite identificar desbalances, desalineaciones, fallas en rodamientos y problemas estructurales antes de que se conviertan en eventos críticos. Integrados a sistemas de mantenimiento predictivo (PdM), estos sensores contribuyen a la reducción de paradas no programadas, disminución de costos por reparación y prolongación de la vida útil de activos rotativos.

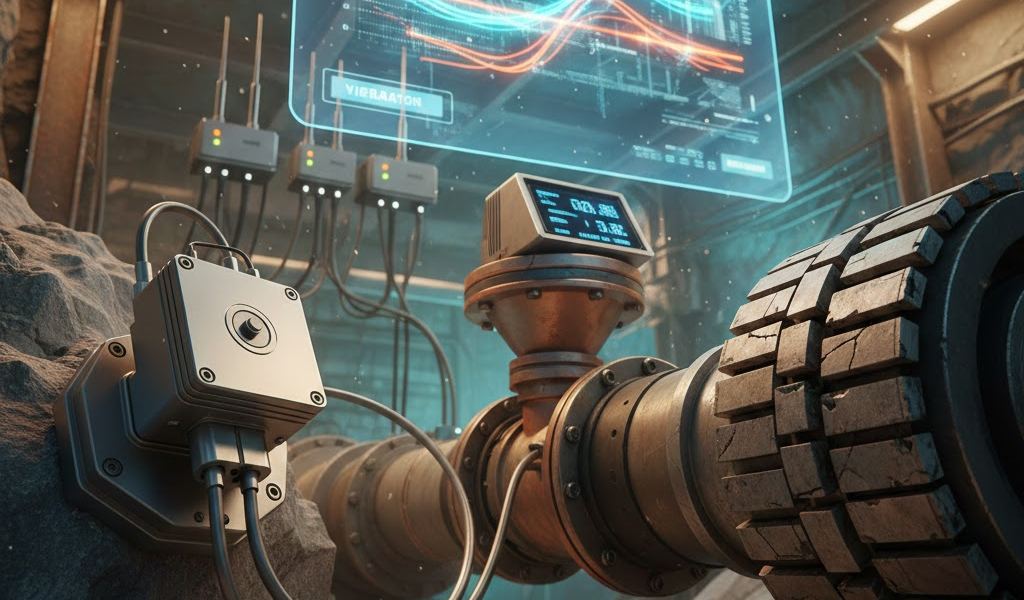

Sensores de Presión Inteligentes: Control de fluidos y gestión de procesos críticos

La instrumentación de presión ha evolucionado más allá de los transductores convencionales hacia sensores inteligentes con diagnóstico de salud propio (SOH) y comunicación digital (IO-Link, Modbus, Ethernet/IP). Estos sensores ofrecen una resolución mejorada, compensación automática de temperatura y calibración continua en línea, crucial para sistemas hidráulicos de perforadoras, filtros prensa, bombas de lodos y ciclones de clasificación.

El monitoreo preciso de presión permite una gestión dinámica de procesos, evitando condiciones de sobrepresión que pueden implicar fugas, fallas de sellos o rupturas de tuberías. Además, la integración de estos sensores con plataformas de automatización y SCADA facilita la implementación de estrategias de control feed-forward y la optimización energética de sistemas de bombeo.

Sensores de desgaste: Extensión de vida útil y seguridad de equipos de alto impacto

El desgaste de componentes críticos —como revestimientos de chancadores, barras de molinos, cuchillas de palas cargadoras o canales de gestión de estériles— es un desafío constante en minería. Las nuevas soluciones de detección de desgaste utilizan tecnologías basadas en ultrasonido, fibra óptica distribuidamente sensada (DFOS) y tecnologías capacitivas/LVDT de proximidad para monitorizar cambios dimensionales en tiempo real.

Estos sensores habilitan alertas tempranas ante pérdida de material o impacto excesivo, lo que permite planificar el reemplazo o la reparación de piezas antes de la generación de fallas catastróficas. Como resultado, se eleva la seguridad operativa al minimizar el riesgo de fracturas en campo y se optimiza la disponibilidad de equipos de alto valor.

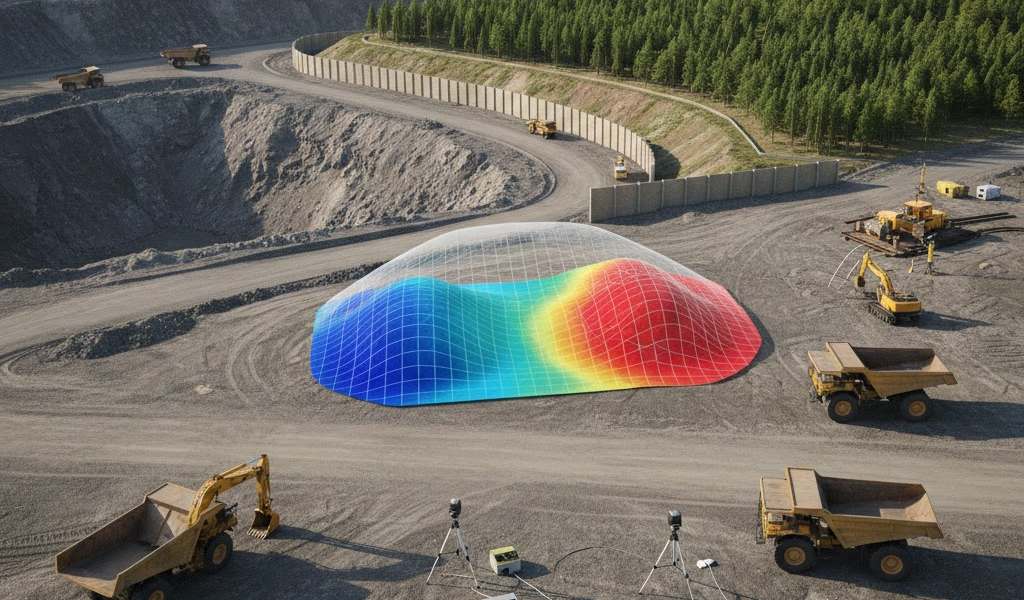

Integración de sensores con Analítica Avanzada y Gemelos Digitales

La adopción de estos sensores avanzados se potencia mediante su integración con plataformas de analítica de datos basadas en machine learning y gemelos digitales de activos. Esta sinergia permite correlacionar múltiples parámetros físicos (vibración, presión, temperatura, desgaste) con condiciones operativas reales, facilitando modelos predictivos de falla y recomendaciones automatizadas de mantenimiento.

A su vez, la visualización de datos en dashboards operativos y alertas en tiempo real permite a los equipos de mantenimiento priorizar intervenciones de alto impacto, reduciendo tiempos de inactividad y elevando la confiabilidad de los activos.

Las nuevas generaciones de sensores de vibración, presión y desgaste están redefiniendo las mejores prácticas de mantenimiento y seguridad en operaciones mineras a nivel global, potenciando la competitividad, reduciendo los costos operativos y promoviendo un entorno de trabajo más seguro y eficiente.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

Arquitectura de redes industriales en minería: diseño robusto para a . . .

13/Feb/2026 4:19pm

Conoce cómo se diseña la arquitectura de redes industriales en minas de gran escala para soportar automatización, mon . . .

Evaluación técnica de yacimientos en fase temprana: claves para dete . . .

13/Feb/2026 4:11pm

Conoce cómo se realiza la evaluación técnica de yacimientos en fase temprana, qué datos se analizan y cómo reducir . . .

Minera Chinalco Perú transforma su operación remota con una Red Priv . . .

13/Feb/2026 4:03pm

Se trata de la primera red privada 5G implementada por Claro empresas en el país concebida para soportar la operación . . .

Sudamérica marca el mayor nivel de cumplimiento global del GISTM en g . . .

13/Feb/2026 4:00pm

Aunque los avances son relevantes, la implementación del GISTM aún enfrenta desafíos en gestión social y participaci . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera