IA para predecir cuellos de botella operativos: modelos predictivos que protegen la producción

Publicado hace 1 hora

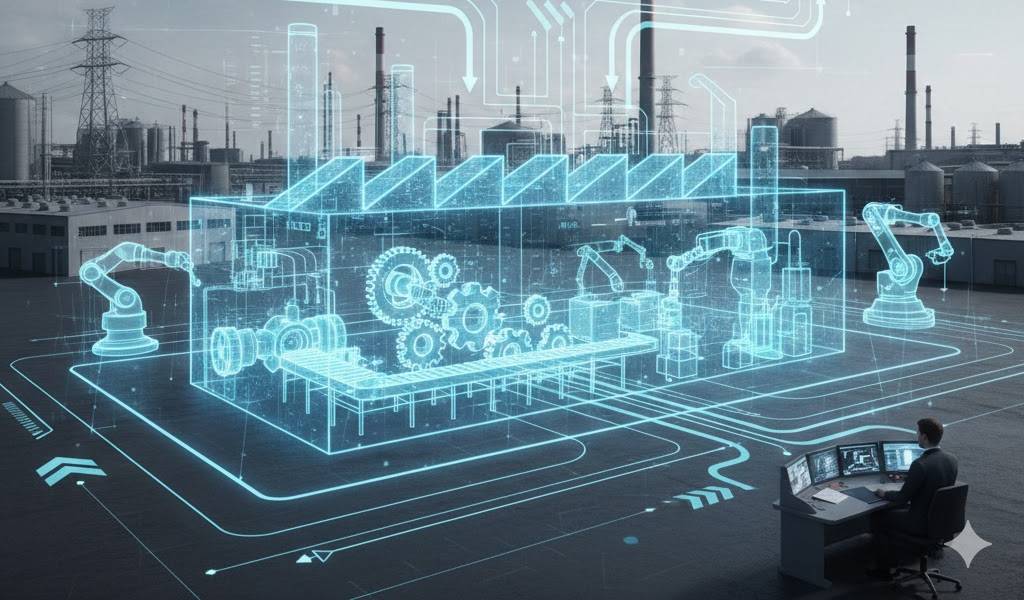

Descubre cómo la inteligencia artificial permite anticipar cuellos de botella operativos mediante modelos predictivos, optimizando la continuidad productiva y la eficiencia industrial.

Suscríbete a Plataforma Tecnología Minera, haz clic aquí

La IA aplicada a la predicción de cuellos de botella operativos transforma la gestión de la producción

La inteligencia artificial aplicada a la predicción de cuellos de botella operativos se ha convertido en una de las herramientas más estratégicas para la optimización de procesos industriales y mineros. A través de modelos predictivos entrenados con grandes volúmenes de datos históricos y variables en tiempo real, las organizaciones pueden anticipar restricciones de capacidad, fallas de sincronización y saturaciones de recursos antes de que impacten la continuidad de la producción.

Los sistemas tradicionales de control operativo suelen reaccionar cuando el problema ya se ha materializado. En contraste, los modelos predictivos basados en IA trabajan bajo un enfoque proactivo, analizando patrones de comportamiento en flujos de proceso, tiempos de ciclo, tasas de alimentación, disponibilidad de equipos, mantenimiento, logística interna y desempeño de personal. Esta capacidad de anticipación permite activar medidas correctivas tempranas y reconfigurar la operación con menor costo y menor riesgo.

Modelos predictivos y analítica avanzada para detección temprana de restricciones

Los motores de IA utilizan técnicas de machine learning, redes neuronales y modelos de series temporales para correlacionar múltiples variables operativas que, de forma aislada, no evidencian un riesgo inmediato. Por ejemplo, pequeñas variaciones simultáneas en la granulometría del mineral, la velocidad de transporte y la carga de procesamiento pueden, en conjunto, derivar en un cuello de botella en chancado o molienda. Los algoritmos detectan estas combinaciones y generan alertas predictivas con horizontes de anticipación operativa.

Estos sistemas integran datos provenientes de sensores IoT, sistemas SCADA, plataformas MES, sistemas de despacho y software de planificación. La IA construye modelos dinámicos de capacidad efectiva, no solo capacidad nominal, ajustando sus predicciones según condiciones reales de operación, degradación de equipos y variabilidad del proceso.

Simulación operacional y gemelos digitales para validación de escenarios

Una de las aplicaciones más avanzadas de la IA para identificar cuellos de botella es su integración con gemelos digitales de planta o de cadena productiva. En estos entornos virtuales, los modelos pueden simular escenarios de carga, cambios de secuencia, paradas no programadas o variaciones de suministro, identificando con precisión dónde aparecerá la próxima restricción crítica.

La simulación predictiva permite evaluar decisiones antes de ejecutarlas: redireccionamiento de flujos, reasignación de equipos, ajuste de turnos, modificación de buffers o cambios en la estrategia de mantenimiento. De este modo, la organización reduce la incertidumbre y mejora la confiabilidad de sus planes de producción.

Impacto directo en productividad, mantenimiento y costos

La predicción temprana de cuellos de botella mediante IA tiene efectos directos en indicadores clave como throughput, utilización de activos, OEE y costos unitarios. Al detectar restricciones incipientes, los equipos de operación y mantenimiento pueden intervenir de forma planificada, evitando paradas no programadas y sobrecargas que aceleran el desgaste de componentes críticos.

Además, la IA permite priorizar órdenes de trabajo según impacto productivo, coordinar mantenimiento predictivo con ventanas operativas óptimas y sincronizar la cadena completa, desde abastecimiento hasta procesamiento y despacho. Esto genera una operación más estable, con menor variabilidad y mayor control sobre la producción diaria y mensual.

Hacia operaciones autónomas y autoajustables

La evolución de la analítica predictiva con inteligencia artificial apunta a sistemas cada vez más autónomos, capaces no solo de alertar sino también de recomendar —e incluso ejecutar— ajustes automáticos en parámetros de operación. Estas plataformas combinan predicción, optimización y control avanzado para crear procesos autoajustables que minimizan la probabilidad de cuellos de botella.

En entornos de alta complejidad como minería, energía, manufactura y logística pesada, la IA predictiva ya no es un componente experimental, sino un habilitador clave de la continuidad operacional. Su adopción marca el paso desde la reacción correctiva hacia la anticipación estratégica de restricciones productivas.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

Digital Twins industriales: simulación avanzada para reducir costos y . . .

10/Feb/2026 4:35pm

Los Digital Twins industriales permiten simular activos y procesos en tiempo real para optimizar mantenimiento, planific . . .

El Teniente integra IA para prevenir fatiga en el transporte de person . . .

10/Feb/2026 4:28pm

La herramienta utiliza cámaras en cabina y algoritmos de inteligencia artificial para identificar conductas de riesgo, . . .

Codelco Andina implementa programa que aporta seguridad en Sistema de . . .

10/Feb/2026 4:24pm

El ciclo de capacitación consta de sesiones donde los operadores se enfrentan a escenarios de falla, como roturas, sobr . . .

Producción minera peruana registra alzas en zinc, plata, plomo y hier . . .

10/Feb/2026 4:22pm

Se evidencia una mejora en determinadas operaciones y una mayor estabilidad productiva en estos metales, afirma el MINEM . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera