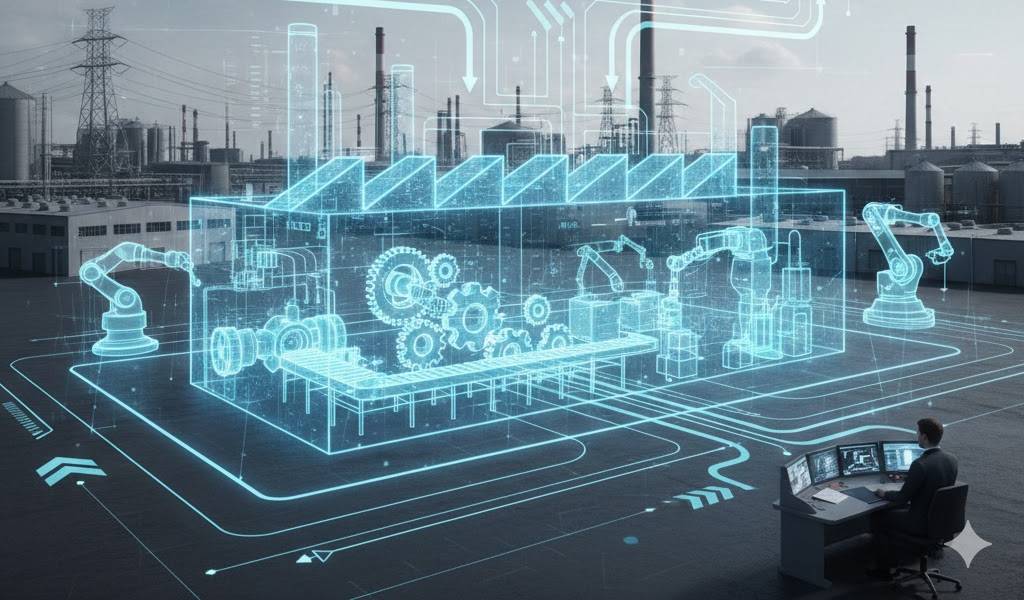

Digital Twins industriales: simulación avanzada para reducir costos y riesgos operativos

Publicado hace 1 hora

Los Digital Twins industriales permiten simular activos y procesos en tiempo real para optimizar mantenimiento, planificación y eficiencia energética, reduciendo costos y riesgos operativos.

Suscríbete a Plataforma Tecnología Minera, haz clic aquí

Digital Twins industriales: simulación avanzada para reducir costos y riesgos operativos

Los Digital Twins industriales (gemelos digitales) se han convertido en una de las tecnologías más estratégicas para la transformación digital de la industria pesada, energía, minería y manufactura avanzada. Se trata de réplicas virtuales dinámicas de activos físicos, procesos o sistemas completos que integran datos en tiempo real, modelos físicos y algoritmos predictivos para simular comportamientos operativos bajo distintos escenarios. Su adopción permite a las organizaciones anticipar fallas, optimizar decisiones técnicas y reducir de forma significativa los costos y riesgos asociados a la operación.

A diferencia de los modelos estáticos tradicionales, los gemelos digitales industriales se alimentan continuamente de datos provenientes de sensores IoT, sistemas SCADA, plataformas de control distribuido (DCS) y software de gestión de activos. Esta integración habilita simulaciones de alta fidelidad que reproducen condiciones reales de operación, degradación de componentes y respuestas ante variaciones de carga, entorno o demanda productiva.

En entornos de alta criticidad, como plantas de proceso, operaciones mineras, refinerías y centrales de generación, los Digital Twins permiten evaluar decisiones antes de ejecutarlas en campo, disminuyendo la incertidumbre técnica y mejorando la gestión de riesgos operativos.

Rol de los Digital Twins en mantenimiento predictivo y confiabilidad

Uno de los principales aportes de los Digital Twins en mantenimiento industrial es su capacidad de habilitar estrategias predictivas basadas en condición real de los activos. Mediante la combinación de modelos físicos, machine learning y analítica avanzada, el gemelo digital puede estimar tasas de desgaste, vida útil remanente y probabilidad de falla de equipos críticos como molinos, turbinas, bombas, fajas transportadoras y sistemas eléctricos.

Esto permite pasar de esquemas de mantenimiento preventivo por calendario a modelos de mantenimiento basado en condición y riesgo, optimizando ventanas de intervención y reduciendo paradas no programadas. Además, las simulaciones permiten probar virtualmente ajustes de operación o cambios de componentes antes de su implementación, minimizando impactos productivos.

Como resultado, las empresas logran disminuir costos de mantenimiento, reducir inventarios innecesarios de repuestos y elevar indicadores clave como MTBF (Mean Time Between Failures) y disponibilidad mecánica.

Gemelos digitales para planificación operativa y simulación de escenarios

En el ámbito de la planificación operativa, los Digital Twins ofrecen una plataforma de simulación avanzada para analizar múltiples escenarios de producción, logística y operación de procesos. Los equipos de ingeniería pueden modelar cambios en throughput, variaciones de mineral, configuraciones de planta o estrategias de despacho, evaluando su impacto en rendimiento, cuellos de botella y consumo de recursos.

Esta capacidad es especialmente relevante en operaciones complejas donde pequeñas variaciones de parámetros generan efectos no lineales en la producción. El gemelo digital permite ejecutar pruebas virtuales sin interrumpir la operación real, reduciendo riesgos técnicos y acelerando la toma de decisiones basada en evidencia.

Asimismo, los Digital Twins de procesos facilitan la puesta en marcha de nuevas instalaciones, expansiones o modificaciones de planta, ya que permiten validar diseños, lógicas de control y estrategias operativas en entornos simulados antes del comisionamiento físico.

Impacto de los Digital Twins en eficiencia energética y sostenibilidad

Otro eje clave es el uso de Digital Twins para eficiencia energética. Al modelar en detalle el comportamiento energético de equipos y procesos, es posible identificar pérdidas, ineficiencias y oportunidades de optimización en consumo eléctrico, térmico e hidráulico. Los modelos pueden correlacionar variables de operación con intensidad energética, proponiendo configuraciones óptimas de carga y operación.

En plantas industriales intensivas en energía, los gemelos digitales ayudan a optimizar curvas de operación de motores, sistemas de bombeo, ventilación y circuitos de molienda, reduciendo el consumo específico de energía por unidad producida. Además, permiten simular estrategias de gestión energética, integración de energías renovables y respuesta a tarifas variables.

Desde la perspectiva de sostenibilidad, esta tecnología contribuye a reducir la huella de carbono operacional y a respaldar estrategias de descarbonización industrial con datos verificables y simulaciones trazables.

Tecnología clave para la industria digital de alto desempeño

La implementación de Digital Twins industriales está estrechamente vinculada con la madurez de la infraestructura de datos, la calidad de la instrumentación y la integración de plataformas analíticas. Su valor aumenta cuando se conectan con sistemas de gestión de activos, planificación de recursos empresariales y plataformas de inteligencia operacional.

Con su capacidad de integrar simulación avanzada, analítica predictiva y datos en tiempo real, los gemelos digitales se consolidan como una herramienta fundamental para mejorar la confiabilidad, eficiencia y seguridad de las operaciones industriales modernas, marcando un nuevo estándar en la gestión técnica de activos y procesos críticos.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

IA para predecir cuellos de botella operativos: modelos predictivos qu . . .

10/Feb/2026 4:31pm

Descubre cómo la inteligencia artificial permite anticipar cuellos de botella operativos mediante modelos predictivos, . . .

El Teniente integra IA para prevenir fatiga en el transporte de person . . .

10/Feb/2026 4:28pm

La herramienta utiliza cámaras en cabina y algoritmos de inteligencia artificial para identificar conductas de riesgo, . . .

Codelco Andina implementa programa que aporta seguridad en Sistema de . . .

10/Feb/2026 4:24pm

El ciclo de capacitación consta de sesiones donde los operadores se enfrentan a escenarios de falla, como roturas, sobr . . .

Producción minera peruana registra alzas en zinc, plata, plomo y hier . . .

10/Feb/2026 4:22pm

Se evidencia una mejora en determinadas operaciones y una mayor estabilidad productiva en estos metales, afirma el MINEM . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera