¿Cuáles son las últimas tecnologías de automatización en revestimiento de molinos?

Publicado hace 1 año

Desde los revestimientos metálicos tradicionales, se ha avanzado hacia el uso de materiales compuestos y de polímeros avanzados que ofrecen una mayor resistencia al desgaste y a la abrasión.

El contexto de la minería moderna exige una constante búsqueda de mejoras en la eficiencia y en la reducción de costos operativos. Por ello, la productividad en la minería depende en gran medida de la eficiencia de los procesos de molienda, ya que esta etapa es fundamental para liberar los minerales valiosos del material extraído.

En ese sentido, los revestimientos para molinos mineros juegan un papel crucial en la industria, ya que son esenciales para proteger las piezas internas del molino contra el desgaste y los impactos durante el proceso de molienda. Esta función no solo prolonga la vida útil del equipo, sino que también mejora la eficiencia del proceso de molienda, lo que se traduce en una mayor productividad y rentabilidad para las operaciones mineras.

Las innovaciones de revestimiento han evolucionado considerablemente en las últimas décadas. Desde los revestimientos metálicos tradicionales, se ha avanzado hacia el uso de materiales compuestos y de polímeros avanzados que ofrecen una mayor resistencia al desgaste y a la abrasión. Estos nuevos materiales no solo aumentan la vida útil de los revestimientos, sino que también contribuyen a una molienda más eficiente y económica.

Bajo ese contexto, desde FLS, destacan que, entre las innovaciones destacadas, están los revestimientos compuestos que han traído consigo grandes aportes a la industria minera.

“Hemos desarrollado insertos de muy alta dureza que permiten alargar la vida del revestimiento, así como también aleaciones en los revestimientos fundidos. Con estos avances hoy nuestros revestimientos tienen mayor duración a un costo adecuado para que las campañas sean más largas y eviten mantenimientos tan seguidos, lo que implica menor exposición del personal en términos de seguridad”, agregó Francisco González, Regional Product Line Manager Mill Liners de FLS.

En esa línea, el especialista sostiene que, bajo la idea de revestimientos inteligentes, a su línea ARMOUR™ se suman nuestros sensores digitales LoadIQ, que permiten determinar el nivel y trayectoria de la carga del molino para optimizar su funcionamiento, cuyos resultados de aplicación han permitido un aumento en la productividad del proceso de molienda de 6 % como promedio, y en casos puntuales, hasta un 10 %.

A su turno, Daniel Flores, especialista de Metso, sostiene que, para el diseño de un revestimiento, adicional a lo ya comentado, la empresa cuenta con software propios para poder ofrecer un revestimiento acorde a las exigencias operativas.

Entre las tecnologías, están el Millmapper 4, es una herramienta propia que nos ayuda en el análisis de desgaste según la nube de puntos levantada en cada inspección por parte de su equipo técnico especializado y Virtual Inspection, que es una realidad virtual aplicada al seguimiento del performance de los revestimientos, con ello eliminamos los riesgos asociados en el ingreso al molino y el poder tomar decisiones precisas sobre el futuro de la campaña.

Asimismo, otras tecnologías son las Herramientas HFS, que permiten simular el comportamiento de la carga con sus revestimientos, todo esto previo a la fabricación, obteniendo como resultado una propuesta técnica previamente simulada y validada por el equipo de desarrollo de productos regional.

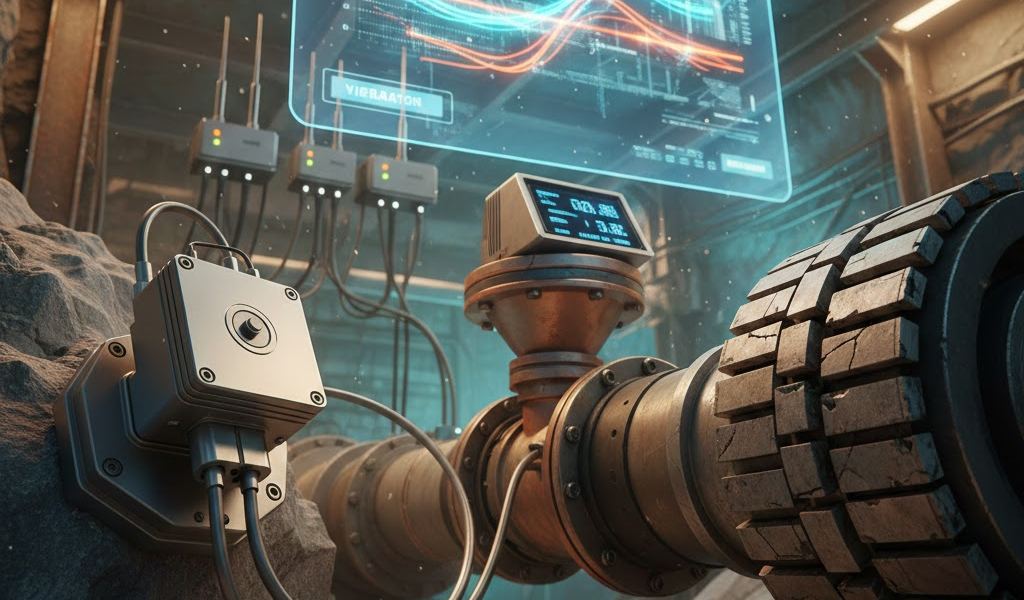

El especialista, sostiene que la automatización se enfoca en la optimización del rendimiento y seguridad en la molienda, por ello Metso cuenta con el sistema MillSense, un sensor de carga para los molinos que opera de la siguiente manera:

• Cálculo de la carga del molino: este es un parámetro operativo clave para una correcta moliendabilidad, este sistema ayuda al operador a tener un control de la carga del molino de manera eficiente y que pueda tomar decisiones en la operación, optimizando el proceso de molienda.

• Se instala a uno de los pernos del cilindro, tomando medidas a partir de la tensión y vibración del perno en operación.

• La carga de este sensor se da por inducción y la transferencia de datos se puede dar de manera inalámbrica.

Casos de éxito

La eficiencia y productividad de las soluciones mencionadas en las líneas anteriores han sido certificadas en las principales operaciones mineras de la región y el mundo. Tal es el caso de FLS que recientemente ha logrado apoyar a una gran mina de cobre en América del Sur, que posee un molino de bolas de 22’ de diámetro, a fin de aumentar la vida útil de los revestimientos de 4 millones a 7.9 millones de toneladas procesadas, con una alteración de la aleación y el perfil de los revestimientos.

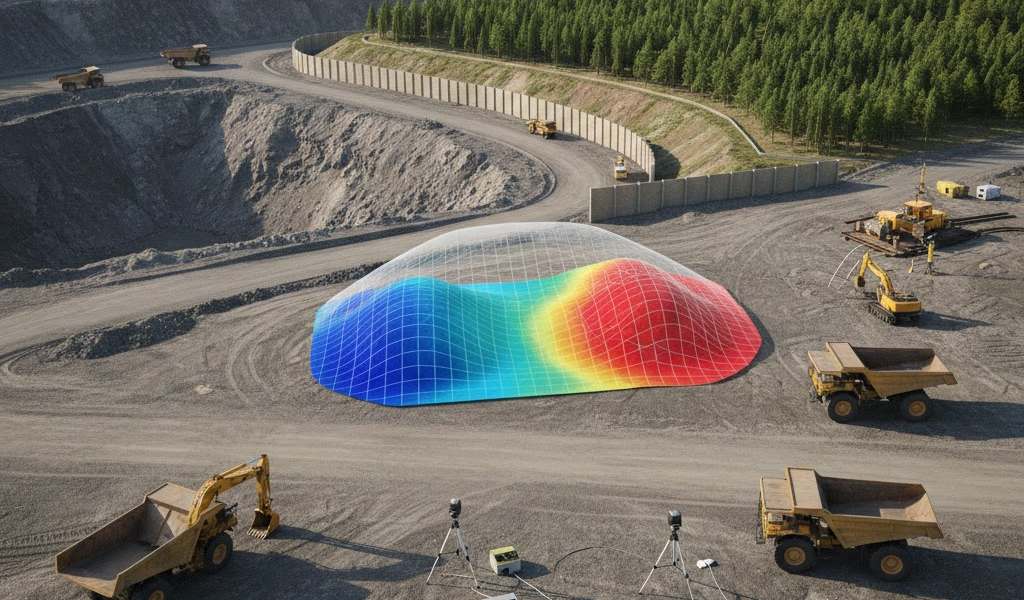

Por su parte, Daniel Flores, Senior Engineer Technical Sales Support Metso, detalla el caso de éxito que tuvo la empresa en el desarrollo del Molino SAG 40 pies con tapa helicoidal Metso que se presentó en una operación de cobre de clase mundial, donde el concepto de tapa de descarga helicoidal Metso generó un aumento de más del 10 % de tonelaje procesado, que tuvo como principales beneficios la disminución de la recirculación dentro del molino y la disminución de zonas de desgaste comparado con el diseño estándar (radial).

“El equipo de Mill Lining Metso; diseñó, simuló el flujo de carga, su evacuación e identificación de zonas críticas de desgaste y desarrolló un producto que en operación generó beneficios significativos, esto se tradujo en un aumento de throughput por campaña. Cabe destacar que el simulador es 100% de propiedad Metso y está enfocado en este tipo de soluciones, además, esta solución abarcó el suministro integral del molino SAG entre tapas y cilindro”, detalló Flores.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

Arquitectura de redes industriales en minería: diseño robusto para a . . .

13/Feb/2026 4:19pm

Conoce cómo se diseña la arquitectura de redes industriales en minas de gran escala para soportar automatización, mon . . .

Evaluación técnica de yacimientos en fase temprana: claves para dete . . .

13/Feb/2026 4:11pm

Conoce cómo se realiza la evaluación técnica de yacimientos en fase temprana, qué datos se analizan y cómo reducir . . .

Nuevas generaciones de sensores industriales para minería: Avances en . . .

13/Feb/2026 4:07pm

Descubre los últimos avances en sensores de vibración, presión y desgaste para la minería. Mejora el mantenimiento p . . .

Minera Chinalco Perú transforma su operación remota con una Red Priv . . .

13/Feb/2026 4:03pm

Se trata de la primera red privada 5G implementada por Claro empresas en el país concebida para soportar la operación . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera