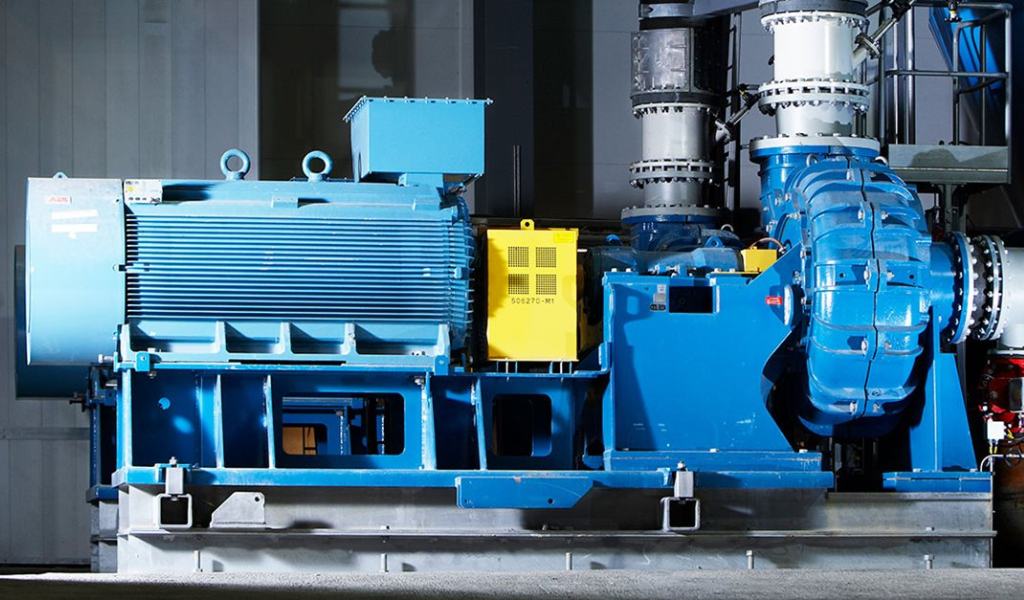

¿Cuáles son los puntos clave para seleccionar una bomba centrífuga para pulpa?

Publicado hace 2 años

Las pulpas mineras son fluidos abrasivos en donde el tamaño, la concentración y dureza de los sólidos definen la severidad de la aplicación.

A la hora de seleccionar un diseño de bomba, y para asegurar un rendimiento óptimo en distintas condiciones de trabajo y aplicaciones, se tienen en cuenta las condiciones de desgaste definidas por el instituto hidráulico en su norma ANSI-HI 12.1-12.6: Extremadamente abrasiva, Altamente abrasiva, Abrasiva y Ligeramente abrasiva. Clasificar nuestra aplicación dentro de alguna de estas categorías, nos permitirá seleccionar un equipo específicamente diseñado para entregar la mejor relación entre duración de los componentes de desgaste y el rendimiento del equipo. A modo de ejemplo, una bomba diseñada para operar en aplicaciones clase 2, tenderá a ser más económica a nivel de CAPEX que una bomba clase 3. Sin embargo, está última bomba presentara mayores duraciones y eficiencias sostenidas haciendo su trabajo a un nivel de OPEX menor.

Luego de comprender el desgaste esperado por la aplicación y elegir el modelo de bomba según su clase, debemos definir el tamaño correcto. Para esto, se debe definir el punto de operación de la bomba dado por los requerimientos del proceso y el sistema donde operará el equipo, definiendo un caudal y una cabeza dinámica total, o TDH (Total Dynamic Head). Dado que hay infinitos puntos de operación posibles, pero tamaños de bombas finitos, se debe privilegiar aquella selección en donde el punto de operación se encuentre lo más cercano a la curva de máxima eficiencia (BEL) de la bomba.

Operar lo más cercano al punto de máxima eficiencia nos trae los siguientes beneficios: el desgaste se minimiza; las fuerzas radiales del eje son casi nulas; el consumo de energía eléctrica es óptimo y la vida útil de la bomba aumenta.

La norma ANSI-HI 12.1-12.6 presenta una serie de lineamientos en donde se limita la velocidad de succión, la velocidad periférica y se recomienda rangos de operación respecto al BEP dependiendo de la clase de aplicación, esto con el fin de no presentar desgastes prematuros y priorizar la confiabilidad de los equipos. Para el caso concreto de las aplicaciones más severas clase 4, se recomienda siempre operar dentro del 60-100% del BEP, no superar los 5,5m/s de velocidad de succión y no exceder los 28 m/s de velocidad periférica del impulsor.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

Optimización de neumáticos en camiones mineros de gran tonelaje: imp . . .

10/Mar/2026 4:52pm

Conoce cómo la gestión y monitoreo de neumáticos en camiones mineros de gran tonelaje mejora la productividad, reduce . . .

Optimización de tiempos de ciclo en operaciones de acarreo minero . . .

10/Mar/2026 4:48pm

Análisis técnico sobre cómo optimizar los tiempos de ciclo en operaciones de acarreo minero, abordando variables oper . . .

Reducción de fallas en sistemas hidráulicos de perforación minera: . . .

10/Mar/2026 4:45pm

Conoce cómo reducir fallas en sistemas hidráulicos de perforación minera mediante monitoreo predictivo, control de co . . .

Gestión de stakeholders en proyectos mineros complejos: mapeo y estra . . .

10/Mar/2026 4:41pm

Conoce cómo la gestión de stakeholders permite mapear, priorizar y gestionar actores clave en proyectos mineros comple . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera