Conoce el proceso de fabricación del Tunnel Boring Machine de Chuquicamata Subterránea

Publicado hace 7 meses

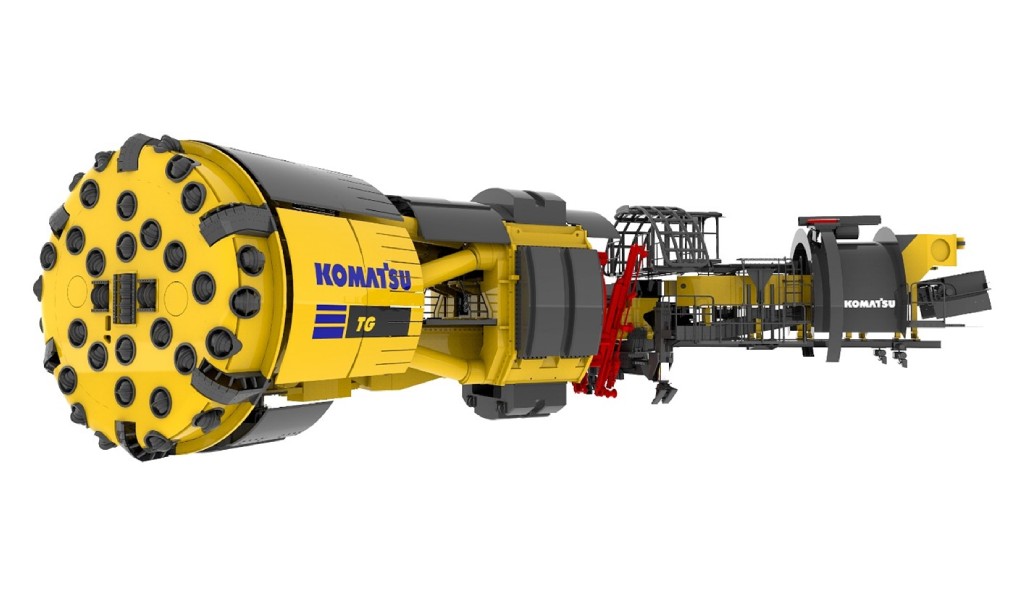

En abril de 2022, Codelco y Komatsu establecieron una colaboración estratégica para desarrollar una máquina tuneladora (TBM) de roca dura destinada al proyecto Chuquicamata Subterránea.

Este equipo de última generación fue diseñado específicamente para las complejas condiciones de la minería profunda, con el objetivo de ser probado en los nuevos niveles de la mina a partir de 2024.

Este desarrollo surge como respuesta a varios desafíos estructurales y operacionales asociados a la minería subterránea moderna. Entre sus motivaciones clave destacan la necesidad de aumentar la seguridad de los trabajadores, reducir las emisiones contaminantes, disminuir los costos operativos y mejorar la productividad. Además, se alinea con el compromiso de Codelco de avanzar hacia una minería más sostenible y descarbonizada, en línea con su meta corporativa de alcanzar la neutralidad en emisiones de carbono al año 2050.

Innovaciones tecnológicas de la TBM

Propulsión eléctrica total

La tuneladora desarrollada para Chuquicamata opera con un sistema de propulsión completamente eléctrico, eliminando así el uso de diésel durante el avance. Esta característica permite una reducción significativa de emisiones de dióxido de carbono y material particulado, al tiempo que disminuye la necesidad de ventilación forzada en las galerías subterráneas, mejorando las condiciones ambientales y de seguridad.

Perforación continua, sin voladuras

El equipo integra un sistema de excavación basado en cortadoras de disco montadas en la cabeza de la TBM, lo que le permite avanzar de manera continua sin requerir voladuras. Este método mecánico reduce considerablemente las vibraciones y evita la generación de fracturas incontroladas en el macizo rocoso, además de disminuir la exposición del personal a riesgos propios de los procesos de tronadura.

Movilidad avanzada: curvas, reversa e intersecciones

Una de las principales innovaciones de esta TBM es su capacidad de maniobra. A diferencia de las tuneladoras tradicionales que requieren trayectos rectilíneos, esta unidad está diseñada para avanzar en radios curvos reducidos, realizar movimientos en reversa y excavar intersecciones, permitiéndole cruzar con otros túneles. Esta flexibilidad resulta clave para adaptarse a los trazados irregulares de la mina, optimizar el diseño de galerías y reducir significativamente la necesidad de intervenciones auxiliares o cambios de alineación.

Sistema integrado de extracción y sostenimiento

Durante la excavación, el material desprendido es retirado mediante cintas transportadoras ubicadas en la parte posterior de la TBM. De forma simultánea, la máquina implementa un sistema de sostenimiento activo que refuerza las paredes del túnel mediante pernos, shotcrete u otros elementos de soporte estructural. La geometría circular resultante de la excavación con disco cortador genera superficies lisas y uniformes, lo que mejora la estabilidad del túnel y reduce el riesgo de desprendimientos, en comparación con los métodos tradicionales de perforación y voladura.

Proceso de fabricación

Diseño y aprobación: El diseño se aprobó en abril de 2022 y fue desarrollado específicamente para roca dura y geometrías mineras complejas, aplicando la experiencia de Komatsu en más de 2.300 TBMs, incluyendo modelos civiles y de microtunelización.

Fabricación en Osaka, Japón: La planta de Komatsu en Osaka fue la responsable de ensamblar y equipar la máquina según especificaciones conjuntas con Codelco.

Revisión de ingeniería: Antes del envío a Chile, el equipo está calibrado para: Operar en un ambiente completamente eléctrico; Cumplir requisitos de curvatura, reversa e intersección; Integrar sistemas de control para excavación continua y sostenimiento.

La TBM desarrollada para Chuquicamata representa un hito tecnológico en minería subterránea al integrar innovación en: Propulsión eléctrica, Excavación sin voladuras, Movilidad avanzada, Extracción y sostenimiento integrados

Todo ello facilitado por la experiencia de Komatsu y el enfoque estratégico de Codelco. El sistema está diseñado no sólo para optimizar la productividad y seguridad, sino también para disminuir la huella ambiental. Entre 2024 y 2025, su desempeño definirá si este modelo pionero puede convertirse en la nueva referencia de túneles mineros.

Una TBM eléctrica, continua, flexible y silenciosa, con capacidad para curvas e intersecciones, que reduce personal, emisiones y costos, potenciando la minería subterránea del futuro.

Fuente: Tecnología Minera

TAMBIÉN TE PUEDE INTERESAR

Evaluación técnica de nuevas tecnologías en minería: marco estrat� . . .

27/Feb/2026 4:59pm

Conoce el marco técnico para evaluar nuevas tecnologías antes de su implementación en minería. Reduce riesgos, optim . . .

Estructuración organizacional en grandes operaciones mineras: modelo . . .

27/Feb/2026 4:57pm

Analizamos cómo se distribuyen las responsabilidades técnicas y administrativas en grandes operaciones mineras, optimi . . .

MINEM: Actividad minera generó recursos para los departamentos por m� . . .

27/Feb/2026 4:51pm

Se trata del segundo registro más alto en la historia de nuestro país, en materia de transferencias por canon, regalí . . .

Antamina, Southern Perú y Las Bambas lideraron la inversión minera e . . .

27/Feb/2026 4:48pm

El sector alcanzó US$ 6,228 millones, su mayor nivel en una década, impulsado por infraestructura y exploración. . . .

Suscríbete al Boletín

Para recibir noticias diarias de Tecnología Minera